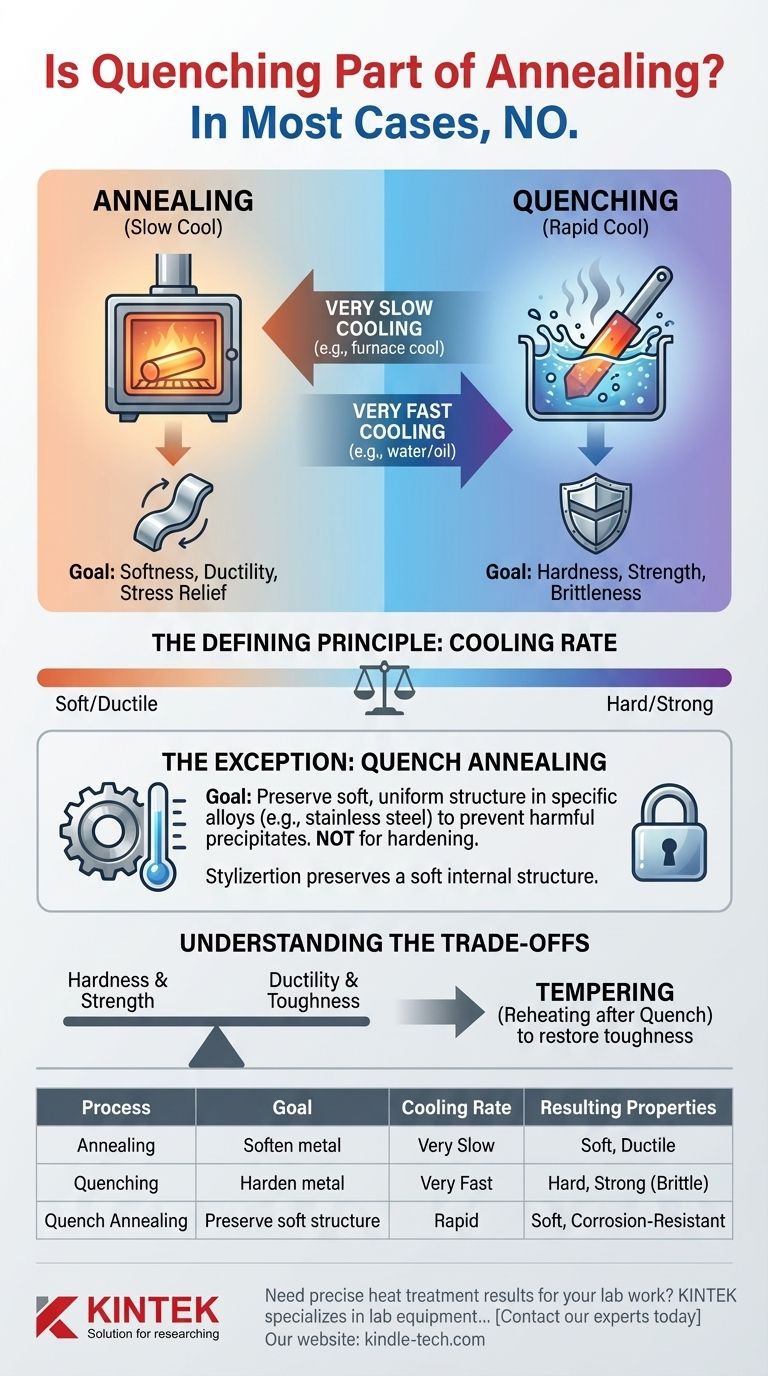

Na grande maioria dos casos, não. A têmpera, ou resfriamento rápido, é fundamentalmente o oposto do processo de resfriamento lento que define o recozimento tradicional. O objetivo principal do recozimento é amolecer um metal, aumentar sua ductilidade e aliviar tensões internas. O objetivo principal da têmpera, em contraste, é prender o metal em um estado muito duro e quebradiço. A confusão surge porque alguns processos especializados, como o "recozimento com têmpera" para ligas específicas, existem, mas são exceções à regra.

A característica definidora de um tratamento térmico é seu resultado pretendido, que dita a taxa de resfriamento. O recozimento padrão sempre usa um resfriamento lento para obter maciez, enquanto os processos de endurecimento usam uma têmpera rápida para obter dureza. Confundir os dois é o ponto de confusão mais comum.

O Princípio Definidor: Taxa de Resfriamento e Seu Propósito

A diferença crítica entre recozimento e endurecimento reside na forma como o metal é resfriado após ser aquecido. Essa taxa de resfriamento manipula diretamente a estrutura microscópica final do aço, que por sua vez determina suas propriedades mecânicas, como dureza e ductilidade.

O Objetivo do Recozimento: Maciez e Alívio de Tensão

O recozimento envolve aquecer um metal acima de sua temperatura crítica de recristalização e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o dentro do forno desligado.

Este resfriamento lento permite que a estrutura cristalina do metal (seus grãos) se reforme em um estado altamente ordenado, uniforme e de baixa energia. Pense nisso como deixar um globo de neve agitado assentar lenta e perfeitamente.

O resultado é um metal significativamente mais macio, mais dúctil (mais fácil de dobrar ou formar) e livre das tensões internas que podem causar rachaduras ou empenamento. Isso é ideal para preparar uma peça para usinagem adicional ou trabalho a frio.

O Objetivo da Têmpera: Dureza e Resistência

A têmpera é o cerne do processo de endurecimento, não do recozimento. Após o aquecimento, o metal é mergulhado em um meio como água, óleo ou ar para resfriá-lo o mais rápido possível.

Este resfriamento rápido não dá tempo à estrutura cristalina para se estabelecer em um estado ordenado. Em vez disso, ele aprisiona a estrutura de alta temperatura (austenita) e a força em uma estrutura altamente tensionada, distorcida e dura chamada martensita.

O resultado é um metal extremamente duro e resistente, mas também muito quebradiço. Essa alta dureza proporciona excelente resistência ao desgaste.

A Exceção: Desconstruindo o "Recozimento com Têmpera"

O termo "recozimento com têmpera" é a principal fonte dessa confusão, pois parece combinar dois conceitos opostos. No entanto, seu propósito é totalmente diferente do de uma têmpera de endurecimento.

O que é Recozimento com Têmpera?

Este é um processo especializado usado para certas ligas, notavelmente aços inoxidáveis austeníticos (como 304 ou 316) e algumas ligas de alumínio.

Neste contexto, o objetivo ainda é produzir uma estrutura macia e uniforme. No entanto, um resfriamento lento faria com que elementos indesejáveis (como carbonetos de cromo no aço inoxidável) precipitassem nos contornos de grão, o que pode reduzir a resistência à corrosão.

Portanto, o material é temperado para resfriá-lo rapidamente através dessa faixa de temperatura problemática, efetivamente "travando" a estrutura macia e recozida desejável da alta temperatura. A têmpera evita a formação de precipitados prejudiciais.

Por que o Nome é Confuso

A distinção chave é o objetivo final. No recozimento com têmpera, a têmpera é uma ferramenta usada para preservar o estado macio e recozido. No endurecimento, a têmpera é uma ferramenta usada para criar um novo estado martensítico e duro. A ação é semelhante, mas o propósito metalúrgico é oposto.

Compreendendo as Trocas: Dureza vs. Ductilidade

Em metalurgia, raramente se consegue algo de graça. As propriedades de dureza e ductilidade existem em um espectro, e o tratamento térmico é a principal forma de mover um material ao longo dele.

A Troca Fundamental

Processos que aumentam a dureza, como a têmpera, quase sempre diminuem a ductilidade e a tenacidade, tornando o material mais quebradiço.

Inversamente, processos que aumentam a ductilidade e aliviam o estresse, como o recozimento total, sempre reduzirão a dureza e a resistência do material.

O Papel da Revenimento

Uma peça que foi temperada para endurecimento quase nunca é usada em seu estado pós-têmpera, pois é muito quebradiça. Seria como tentar usar uma ferramenta feita de vidro.

É por isso que o endurecimento é quase sempre um processo de duas etapas: endurecimento (têmpera) seguido de revenimento. O revenimento envolve reaquecer a peça temperada a uma temperatura muito mais baixa para aliviar parte da tensão interna, trocando uma pequena quantidade de dureza por um ganho significativo de tenacidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tratamento térmico deve ser ditada pelas propriedades finais que seu componente exige.

- Se seu foco principal é amolecer o metal para facilitar a usinagem ou conformação: Você precisa de um processo de recozimento tradicional definido por sua taxa de resfriamento lenta e controlada.

- Se seu foco principal é alcançar a dureza superficial máxima e resistência ao desgaste: Você precisa de um processo de endurecimento que use têmpera, que deve ser seguido por revenimento para restaurar a tenacidade.

- Se você está trabalhando com ligas específicas como aço inoxidável austenítico: Você pode usar o "recozimento com têmpera", onde um resfriamento rápido é usado para preservar uma estrutura macia e resistente à corrosão, não para endurecê-la.

Em última análise, entender o resultado pretendido — maciez e ductilidade versus dureza e resistência — é a chave para decifrar qualquer processo de tratamento térmico.

Tabela de Resumo:

| Processo | Objetivo | Taxa de Resfriamento | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Amolecer o metal, aliviar tensões, aumentar a ductilidade | Muito Lenta (ex: resfriamento em forno) | Macio, Dúctil, Usinável |

| Têmpera | Endurecer o metal, aumentar a resistência | Muito Rápida (ex: têmpera em água/óleo) | Duro, Forte, Quebradiço (requer revenimento) |

| Recozimento com Têmpera | Preservar a estrutura macia em ligas específicas (ex: aço inoxidável) | Rápida (para evitar precipitação) | Macio, Resistente à Corrosão |

Precisa de resultados precisos de tratamento térmico para seu trabalho laboratorial? A KINTEK é especializada em equipamentos e consumíveis de laboratório, incluindo fornos projetados para processos precisos de recozimento, têmpera e revenimento. Nossa experiência garante que você alcance as propriedades exatas do material — seja maciez para usinagem ou dureza para resistência ao desgaste — que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades laboratoriais específicas e descobrir o equipamento certo para suas aplicações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura