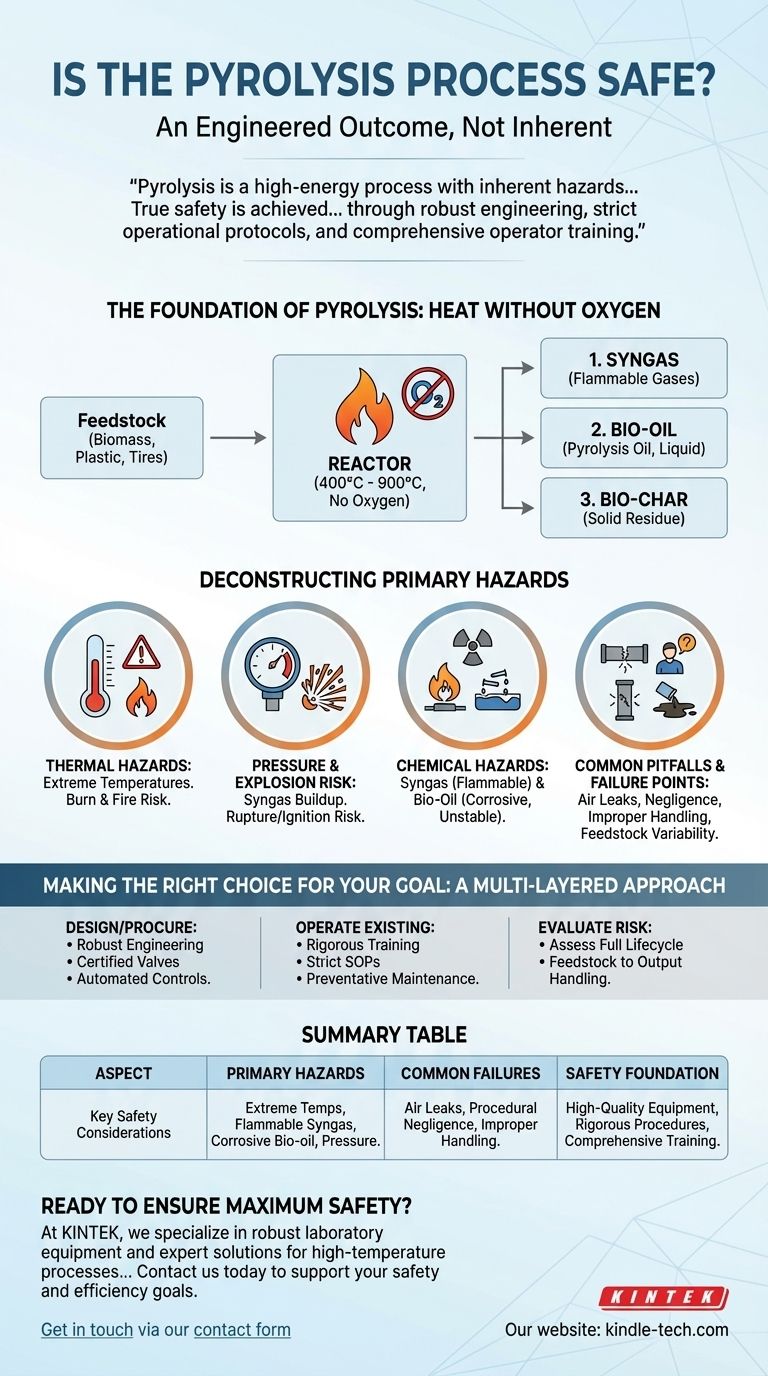

A segurança do processo de pirólise não é inerente; é um resultado da engenharia. Este processo industrial envolve o aquecimento de materiais a temperaturas extremamente elevadas, frequentemente produzindo gases inflamáveis e líquidos corrosivos. Portanto, o seu perfil de segurança depende inteiramente da qualidade do equipamento, do rigor dos procedimentos operacionais e de uma compreensão abrangente dos riscos químicos envolvidos.

A pirólise é um processo de alta energia com perigos inerentes, incluindo calor extremo, produção de gás inflamável e subprodutos corrosivos. A verdadeira segurança é alcançada não eliminando estes riscos, mas gerindo-os sistematicamente através de engenharia robusta, protocolos operacionais rigorosos e formação abrangente do operador.

A Fundação da Pirólise

Para compreender os riscos, é preciso primeiro compreender o processo. A pirólise é uma forma de decomposição termoquímica.

O Princípio Central: Calor Sem Oxigénio

A matéria-prima, como biomassa, plástico ou pneus, é aquecida a temperaturas muito elevadas, tipicamente entre 400°C e 900°C.

Crucialmente, isto ocorre num reator com ausência de oxigénio. Isso evita a combustão e, em vez disso, força o material a decompor-se em moléculas menores.

As Três Saídas Principais

O processo separa a matéria-prima em três produtos primários, cada um com as suas próprias características e requisitos de manuseamento.

- Gás de síntese: Uma mistura de gases inflamáveis.

- Bio-óleo: Um produto líquido, também conhecido como óleo de pirólise.

- Bio-carvão: Um resíduo sólido, rico em carbono.

A proporção destas saídas depende de fatores como a temperatura, o tipo de matéria-prima e a duração do processo (pirólise lenta vs. rápida).

Desconstruindo os Perigos Primários

A gestão da segurança na pirólise requer abordar múltiplos e distintos vetores de risco que surgem diretamente do processo e dos seus produtos.

Perigos Térmicos: Temperaturas Extremas

O perigo mais óbvio é a própria temperatura operacional. Qualquer falha no confinamento ou isolamento do reator apresenta um risco grave de queimaduras para o pessoal e um risco de incêndio para a instalação.

Risco de Pressão e Explosão

O aquecimento de materiais gera gás de síntese, o que aumenta a pressão dentro do reator. Se este gás não for devidamente ventilado ou utilizado, o vaso pode sobrepressurizar e romper-se catastroficamente.

Além disso, se o oxigénio for permitido vazar para o reator de alta temperatura, o gás de síntese inflamável pode inflamar-se, causando uma explosão.

Perigos Químicos do Gás de Síntese

O gás de síntese é ele próprio um combustível. Quaisquer fugas no sistema podem libertar este gás inflamável para o ambiente circundante, criando um risco significativo de incêndio ou explosão se encontrar uma fonte de ignição.

Perigos Químicos do Bio-óleo

O óleo de pirólise é fundamentalmente diferente do petróleo convencional. Tem um alto teor de oxigénio, o que o torna corrosivo para materiais comuns como o aço carbono.

É também termicamente instável e pode polimerizar, ou engrossar, quando exposto ao ar. Isso requer procedimentos especializados de armazenamento e manuseamento para evitar danos ao equipamento e incidentes de segurança.

Armadilhas Comuns e Pontos de Falha

A maioria dos incidentes não é causada pelo processo fundamental, mas por falhas nos sistemas concebidos para o controlar.

Fugas de Ar: O Ponto Crítico de Falha

O requisito mais crítico para a pirólise controlada é a ausência de oxigénio. Uma falha num selo, uma fissura no reator ou um procedimento inadequado que introduza ar pode instantaneamente transformar a decomposição controlada em combustão descontrolada.

Negligência e Falhas Processuais

Como em qualquer processo industrial complexo, o erro humano é um fator de risco importante. A negligência ou a falha em seguir os Procedimentos Operacionais Padrão (POPs) para arranque, encerramento ou manutenção pode contornar sistemas de segurança críticos.

Manuseamento Inadequado das Saídas

Os perigos não terminam quando a reação está completa. Armazenar bio-óleo corrosivo no tipo errado de recipiente ou permitir que gás de síntese inflamável se acumule são modos de falha comuns pós-processo.

Variabilidade da Matéria-Prima

A composição dos produtos de saída é diretamente influenciada pela matéria-prima de entrada. Matéria-prima inconsistente ou contaminada pode produzir volumes de gás ou composições químicas inesperadas, potencialmente sobrecarregando os parâmetros de projeto de segurança do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Garantir a segurança é implementar uma abordagem multifacetada que abranja equipamentos, processos e pessoas.

- Se o seu foco principal é projetar ou adquirir um sistema: Priorize a engenharia robusta com materiais de alta qualidade, válvulas de alívio de pressão certificadas e sistemas de controlo automatizados com intertravamentos de segurança.

- Se o seu foco principal é operar uma instalação existente: O núcleo do seu programa de segurança deve ser a formação rigorosa dos operadores, a adesão estrita aos POPs e um cronograma diligente de manutenção preventiva.

- Se o seu foco principal é avaliar o risco geral: Avalie todo o ciclo de vida, desde a receção e armazenamento da matéria-prima até ao manuseamento final, armazenamento e transporte do gás de síntese, bio-óleo e bio-carvão.

Em última análise, um processo de pirólise seguro é um reflexo direto da engenharia disciplinada e da excelência operacional.

Tabela Resumo:

| Aspeto | Considerações Chave de Segurança |

|---|---|

| Perigos Primários | Temperaturas extremas, gás de síntese inflamável, bio-óleo corrosivo, acumulação de pressão. |

| Pontos de Falha Comuns | Fugas de ar para o reator, negligência processual, manuseamento inadequado das saídas. |

| Fundação da Segurança | Equipamento de alta qualidade, procedimentos operacionais rigorosos, formação abrangente dos operadores. |

Pronto para garantir que o seu processo de pirólise é projetado para máxima segurança?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório robustos e soluções especializadas para a gestão de processos de alta temperatura. Quer esteja a projetar um novo sistema ou a otimizar um existente, a nossa equipa pode ajudá-lo a selecionar o equipamento certo e a estabelecer os protocolos rigorosos necessários para mitigar riscos e garantir a excelência operacional.

Contacte-nos hoje para discutir como podemos apoiar os objetivos de segurança e eficiência do seu laboratório. Entre em contacto através do nosso formulário de contacto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz