Na prática, sim, um revestimento PVD em si é efetivamente à prova d'água. O processo de Deposição Física de Vapor (PVD) cria uma película extremamente densa e não porosa que é ligada molecularmente à superfície. Essa camada forma uma barreira estável que impede a penetração de água e outras moléculas no material subjacente, tornando-o altamente resistente à corrosão, oxidação e manchas.

A função principal de um revestimento PVD não é tornar um objeto à prova d'água, mas sim tornar sua superfície incrivelmente durável e resistente à corrosão. Embora a película PVD em si seja uma barreira à prova d'água, o verdadeiro benefício reside em como ela protege o material subjacente dos efeitos danosos da umidade e do desgaste.

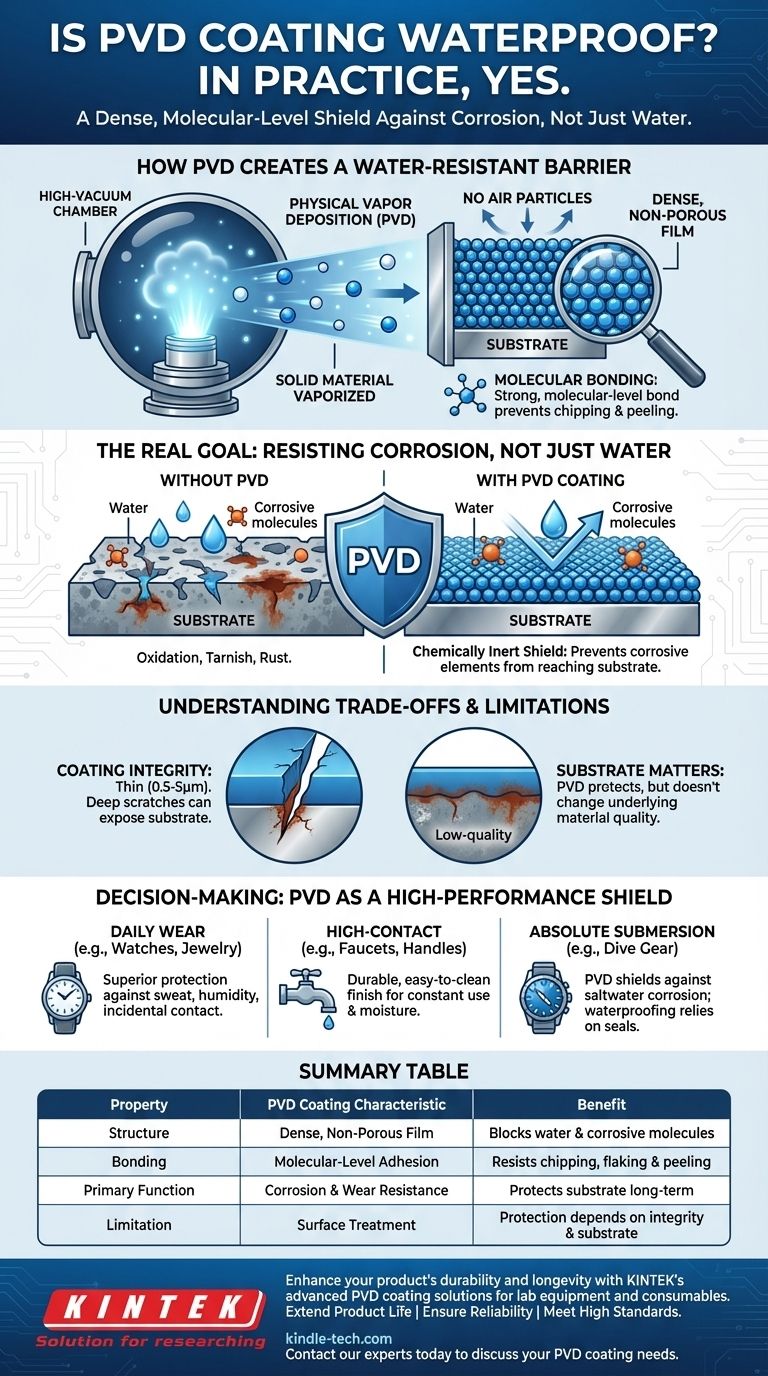

Como o PVD Cria uma Barreira Resistente à Água

A Deposição Física de Vapor é um processo realizado em um ambiente de alto vácuo, onde um material sólido é vaporizado e seus átomos são depositados um a um em um substrato. Este meticuloso processo de camadas é fundamental para suas qualidades protetoras.

O Papel da Ligação Molecular

O PVD não é como a tinta, que simplesmente se assenta sobre uma superfície. O material depositado forma uma forte ligação em nível molecular com o substrato. Essa adesão excepcional significa que o revestimento não irá lascar, descascar ou soltar-se facilmente, garantindo que a barreira protetora permaneça intacta.

Uma Película Densa e Não Porosa

Como o processo ocorre em vácuo, não há partículas de ar ou contaminantes para criar imperfeições. Os átomos se condensam em uma película sólida e uniforme, praticamente livre de poros ou lacunas. É essa estrutura densa que impede a passagem das moléculas de água.

O Verdadeiro Objetivo: Resistir à Corrosão, Não Apenas à Água

Quando você pergunta se algo é "à prova d'água", muitas vezes você está realmente perguntando se será danificado pela água. O principal objetivo do PVD é prevenir exatamente esse dano a longo prazo.

Prevenindo a Oxidação e Manchas

A água, especialmente quando combinada com o sal do suor ou produtos químicos no ar, acelera a corrosão (como a ferrugem) e as manchas. Um revestimento PVD é quimicamente inerte e altamente estável, agindo como um escudo que impede que esses elementos corrosivos atinjam o metal por baixo.

Melhorando o Substrato

O PVD é tipicamente aplicado a materiais como aço inoxidável ou titânio que já possuem boa resistência à corrosão. O revestimento eleva essa propriedade a um nível muito superior, garantindo que o acabamento e a integridade estrutural do produto sejam preservados mesmo com exposição frequente à umidade.

Entendendo as Compensações e Limitações

Embora extremamente eficaz, é importante entender o contexto da proteção PVD. É um tratamento de superfície, não uma propriedade intrínseca do objeto.

Um Revestimento É Tão Bom Quanto Sua Integridade

Os revestimentos PVD são excepcionalmente duros e resistentes ao desgaste, mas também são muito finos (tipicamente de 0,5 a 5 mícrons). Um arranhão profundo ou um sulco que penetre totalmente o revestimento pode expor o substrato subjacente. Se o substrato for suscetível à ferrugem, a corrosão pode começar nesse ponto de dano.

O Substrato Ainda Importa

A durabilidade geral do produto é uma combinação do revestimento PVD e do material base. Se um revestimento em um metal de baixa qualidade e propenso à ferrugem for comprometido, a ferrugem pode potencialmente começar a se espalhar sob as bordas da película intacta ao longo do tempo. O revestimento PVD protege a superfície, mas não altera a natureza fundamental do material que cobre.

Como Aplicar Isso à Sua Decisão

Considere o revestimento PVD como um escudo protetor de alto desempenho, e não como um simples selo de impermeabilização. Seu valor está em preservar a aparência e a vida útil do produto contra a exposição ambiental.

- Se o seu foco principal são itens de uso diário, como relógios ou joias: O PVD é uma excelente escolha, oferecendo proteção superior contra suor, umidade e contato acidental com água que, de outra forma, causaria manchas ou desgaste.

- Se o seu foco principal são acessórios de alto contato, como torneiras ou maçanetas: A dureza e a resistência à corrosão do PVD proporcionam um acabamento durável e de longa duração, fácil de limpar e que suporta uso constante e umidade.

- Se o seu foco principal é a impermeabilização absoluta para submersão: A impermeabilização de um objeto como um relógio de mergulho depende de suas juntas, vedações e construção da caixa; o papel do revestimento PVD aqui é fornecer um escudo externo contra a corrosão da água salgada.

Em última análise, você pode confiar que uma superfície revestida com PVD é impermeável à água, protegendo o material abaixo dela da corrosão e preservando seu acabamento pretendido.

Tabela Resumo:

| Propriedade | Característica do Revestimento PVD | Benefício |

|---|---|---|

| Estrutura | Película Densa e Não Porosa | Bloqueia água e moléculas corrosivas |

| Ligação | Adesão em Nível Molecular | Resiste a lascas, descamação e descolamento |

| Função Principal | Resistência à Corrosão e Desgaste | Protege o substrato subjacente a longo prazo |

| Limitação | Tratamento de Superfície | A proteção depende da integridade do revestimento e da qualidade do substrato |

Aumente a durabilidade e a longevidade do seu produto com as soluções avançadas de revestimento PVD da KINTEK.

Especializados em equipamentos e consumíveis de laboratório, compreendemos a necessidade crítica de superfícies confiáveis e resistentes à corrosão. Nossos revestimentos PVD fornecem uma barreira protetora superior que protege seus instrumentos e componentes contra umidade, produtos químicos e desgaste diário.

Faça parceria com a KINTEK para:

- Estender a Vida Útil do Produto: Proteja equipamentos valiosos contra corrosão e manchas.

- Garantir Confiabilidade: Beneficie-se de um acabamento durável e não poroso que mantém a integridade.

- Atender Padrões Elevados: Obtenha resultados consistentes e de alta qualidade para suas necessidades de laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossos serviços de revestimento PVD podem proteger seus investimentos em laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura