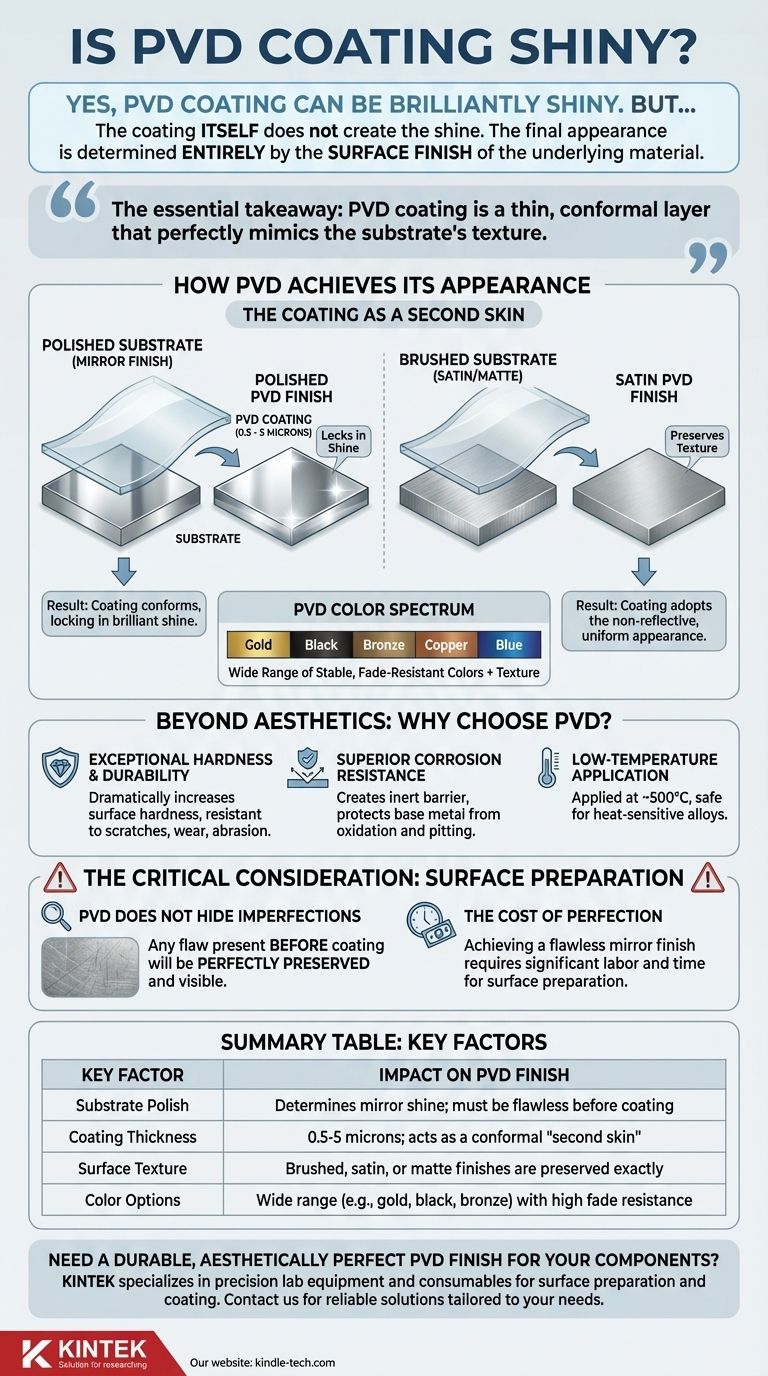

Sim, um revestimento PVD pode ser brilhantemente brilhante, mas o revestimento em si não cria o brilho. A aparência final de um item revestido com PVD é determinada inteiramente pelo acabamento da superfície do material subjacente. Para obter um acabamento PVD polido, semelhante a um espelho, a peça deve ser polida até um brilho espelhado antes do início do processo de revestimento.

A conclusão essencial é que um revestimento PVD é uma camada fina e conforme que imita perfeitamente a textura do substrato que cobre. A aparência brilhante, acetinada ou fosca que você vê não é do PVD em si, mas um reflexo direto da preparação da superfície feita anteriormente.

Como o PVD Atinge Sua Aparência Final

A Deposição Física de Vapor (PVD) é um processo sofisticado que liga uma camada muito fina de material a um substrato em nível molecular. Entender como essa finura afeta a aparência final é fundamental.

O Revestimento Como Segunda Pele

Um revestimento PVD é excepcionalmente fino, geralmente variando de apenas 0,5 a 5 mícrons. Pense nele não como uma camada espessa de tinta que cobre as coisas, mas como um filme transparente que se conforma a cada detalhe microscópico da superfície abaixo dele.

Este processo preserva a textura original da superfície com fidelidade perfeita. Ele não nivela, preenche ou esconde quaisquer imperfeições.

O Substrato Determina a Textura

Como a camada de PVD é tão fina e conforme, a estética final é um resultado direto da preparação do material base.

- Para um acabamento polido ou espelhado: O substrato deve ser polido até um estado espelhado impecável antes de entrar na câmara de PVD. O revestimento então fixará e protegerá esse brilho intenso.

- Para um acabamento acetinado ou fosco: O substrato deve receber uma textura escovada, acetinada ou jateada com esferas. O revestimento PVD então adotará essa aparência não reflexiva e uniforme.

Um Espectro de Cores e Efeitos

Além da textura, o PVD oferece uma ampla gama de opções de cores vibrantes. Essas cores são altamente estáveis e resistentes ao desbotamento, descoloração e corrosão, mesmo em ambientes agressivos como áreas costeiras. Isso permite que você combine uma textura específica (como acetinado) com uma cor específica (como dourado, preto ou bronze) para um acabamento decorativo exclusivo.

Além da Estética: Por Que Escolher PVD?

Embora o acabamento visual seja importante, a decisão de usar PVD é geralmente impulsionada por seus benefícios funcionais significativos. A qualidade estética é uma característica que acompanha o desempenho superior.

Dureza e Durabilidade Excepcionais

Os revestimentos PVD aumentam drasticamente a dureza superficial do substrato. Isso cria um acabamento altamente resistente a arranhões, desgaste e abrasão, tornando-o ideal para itens de alto contato, como ferramentas, acessórios e joias.

Resistência Superior à Corrosão

O revestimento cria uma barreira inerte que protege o metal base contra oxidação, corrosão e corrosão por pites. Esta é a principal razão pela qual o PVD é usado para ferragens arquitetônicas, componentes marítimos e dispositivos médicos.

Aplicação em Baixa Temperatura

O PVD é um processo de baixa temperatura (cerca de 500°C), o que significa que pode ser aplicado com segurança a uma variedade maior de materiais, incluindo algumas ligas sensíveis ao calor, sem o risco de danos térmicos ou empenamento.

A Consideração Crítica: Preparação da Superfície

O erro mais comum ao especificar um acabamento PVD é a incompreensão do papel da preparação da superfície.

PVD Não Esconde Imperfeições

Ao contrário de processos mais espessos, como galvanoplastia ou pintura, o PVD não preenche arranhões, suaviza marcas de ferramentas ou esconde quaisquer outros defeitos superficiais. Na verdade, pode torná-los mais perceptíveis.

Qualquer falha presente na peça antes de ser revestida será perfeitamente preservada e visível no produto final. O princípio é "o que você vê é o que você obtém".

O Custo da Perfeição

Obter um acabamento PVD espelhado impecável requer trabalho significativo para preparar o substrato. O custo e o tempo associados ao polimento da peça base até a perfeição são frequentemente o aspecto mais exigente de todo o processo.

Como Especificar Seu Acabamento PVD

Para obter o resultado desejado, seu foco deve estar na preparação do substrato.

- Se seu foco principal for um brilho espelhado: Seu substrato deve ser polido até um acabamento espelhado impecável e sem defeitos antes do processo PVD.

- Se seu foco principal for um visual acetinado ou fosco: Use um acabamento escovado direcional ou uma superfície jateada com esferas não direcionais para obter a textura desejada no substrato primeiro.

- Se seu foco principal for a durabilidade acima de tudo: O PVD é uma excelente escolha, mas certifique-se de que a superfície esteja preparada no padrão estético que você exige, pois esse visual ficará permanentemente travado.

Em última análise, obter o acabamento PVD perfeito começa não com o processo de revestimento em si, mas com a preparação meticulosa da superfície abaixo dele.

Tabela de Resumo:

| Fator Chave | Impacto no Acabamento PVD |

|---|---|

| Polimento do Substrato | Determina o brilho espelhado; deve ser impecável antes do revestimento |

| Espessura do Revestimento | 0,5-5 mícrons; atua como uma 'segunda pele' conforme |

| Textura da Superfície | Acabamentos escovados, acetinados ou foscos são preservados exatamente |

| Opções de Cores | Ampla gama (ex: dourado, preto, bronze) com alta resistência ao desbotamento |

Precisa de um Acabamento PVD Durável e Esteticamente Perfeito para Seus Componentes?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, incluindo soluções para preparação de superfícies e processos de revestimento. Se você trabalha com joias, dispositivos médicos ou ferragens arquitetônicas, nossa experiência garante que seus substratos sejam preparados com os mais altos padrões para um resultado PVD impecável.

Contate-nos hoje para discutir como podemos apoiar seu projeto com equipamentos confiáveis e consumíveis adaptados às necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura