Em resumo, sim. A Deposição Física de Vapor (PVD) é amplamente considerada um dos processos de revestimento mais ecológicos disponíveis. Ao contrário dos métodos de galvanoplastia "úmidos" tradicionais que dependem de banhos químicos líquidos, o PVD é uma técnica de deposição a vácuo a seco que produz um acabamento excepcionalmente durável e limpo com impacto ambiental mínimo.

A principal razão pela qual o PVD é ecológico reside no seu processo, não apenas nos seus materiais. Ao depositar fisicamente uma fina camada de material numa superfície dentro de um vácuo selado, ele evita inerentemente os produtos químicos tóxicos, resíduos perigosos e poluição do ar que afligem os métodos de revestimento convencionais, como a galvanoplastia.

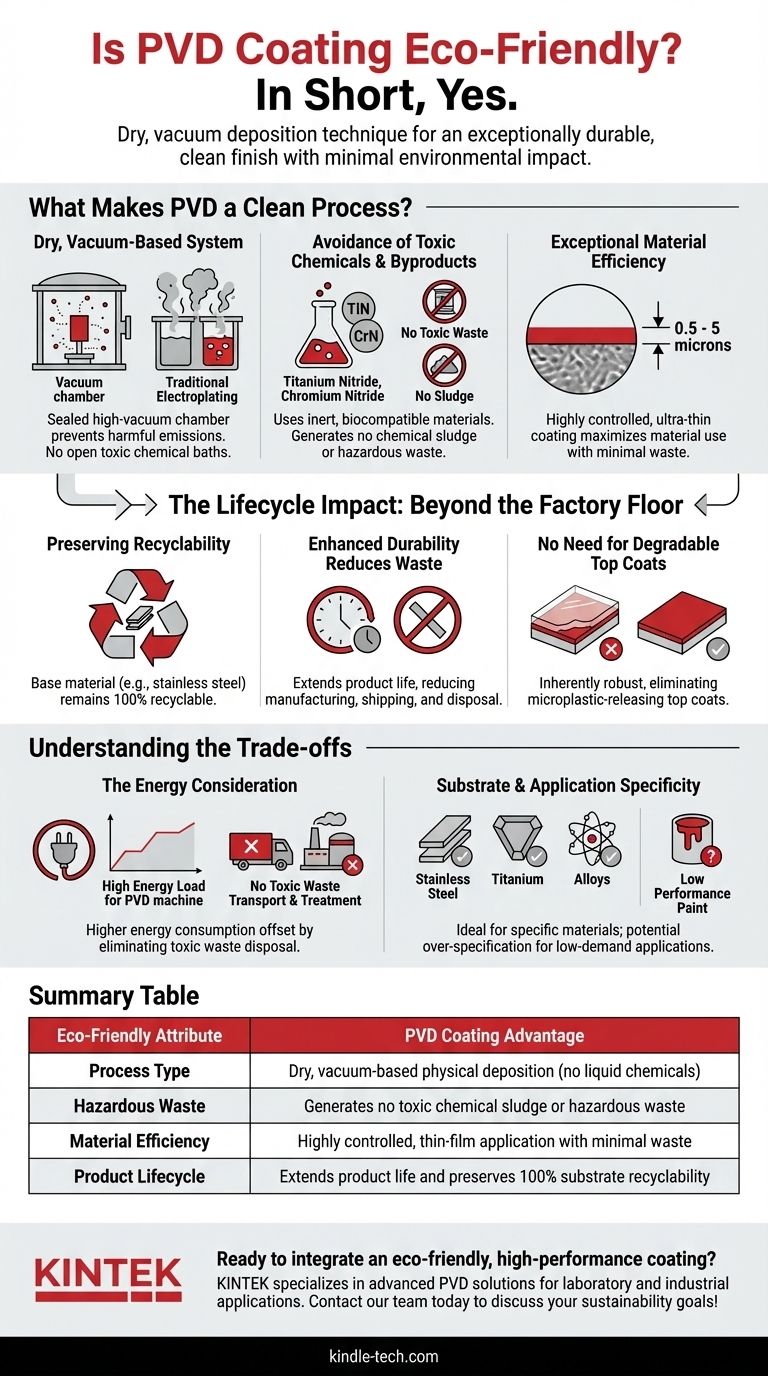

O que Torna o PVD um Processo Ambientalmente Limpo?

As vantagens ambientais do PVD estão diretamente ligadas à natureza fundamental de como o revestimento é aplicado. É um processo físico, não químico.

Um Sistema Seco, Baseado em Vácuo

O revestimento PVD ocorre dentro de uma câmara de alto vácuo. Este ambiente selado é crítico, pois garante que nenhuma substância nociva seja liberada na atmosfera durante o processo.

Isso contrasta fortemente com a galvanoplastia tradicional, que envolve a submersão de peças em cubas abertas de soluções químicas tóxicas, criando fumos perigosos e águas residuais.

Evitar Produtos Químicos Tóxicos e Subprodutos

O processo PVD não utiliza os ácidos agressivos, cianetos ou cromo hexavalente comuns na galvanoplastia. Os materiais usados para o próprio revestimento, como Nitreto de Titânio (TiN) e Nitreto de Cromo (CrN), são inertes e biocompatíveis.

Por ser um método de deposição física, não gera lodo químico tóxico ou resíduos perigosos que exijam descarte especializado e caro.

Eficiência Excepcional de Material

O PVD aplica um revestimento extremamente fino – mas durável – tipicamente entre 0,5 e 5 mícrons. O processo é altamente controlado, garantindo que o material de revestimento seja depositado diretamente na superfície alvo com muito pouco desperdício.

O Impacto do Ciclo de Vida: Além do Chão de Fábrica

Os benefícios ambientais do PVD estendem-se muito além da aplicação inicial, influenciando todo o ciclo de vida do produto.

Preservando a Reciclabilidade

Uma vantagem fundamental é que o revestimento PVD não altera a natureza fundamental do material do substrato. Uma peça de aço inoxidável revestida com PVD permanece 100% reciclável, preservando o valor e a reutilização do metal base.

Durabilidade Aprimorada Reduz o Desperdício

A dureza e a resistência à corrosão dos revestimentos PVD prolongam significativamente a vida útil funcional de um produto. Um produto de maior duração significa que menos substituições são necessárias, o que, por sua vez, reduz a pegada ambiental associada à fabricação, transporte e descarte.

Não Há Necessidade de Camadas Superiores Degradáveis

Muitos acabamentos tradicionais exigem uma camada superior transparente para proteção, que pode degradar, lascar ou amarelar com o tempo, às vezes liberando microplásticos ou outras substâncias. Os revestimentos PVD são inerentemente robustos e não exigem essas camadas adicionais.

Compreendendo as Compensações

Embora altamente vantajoso, nenhum processo industrial está isento de contexto. Compreender as compensações é fundamental para tomar uma decisão informada.

A Consideração Energética

A criação de vácuo e a geração do plasma usado em PVD são processos intensivos em energia. A maquinaria requer uma carga elétrica significativa em comparação com um simples banho químico.

No entanto, esse custo de energia é frequentemente compensado pela eliminação completa dos recursos necessários para o transporte, tratamento e limpeza ambiental de longo prazo de resíduos tóxicos associados a métodos alternativos.

Especificidade do Substrato e Aplicação

O PVD funciona melhor em materiais que podem suportar o processo de vácuo e, em alguns casos, temperaturas elevadas. É um acabamento ideal para metais como aço inoxidável, titânio e certas ligas.

É um acabamento de alto desempenho, tornando-o uma potencial "superespecificação" para aplicações onde uma simples pintura ou revestimento em pó seria suficiente e as demandas de desempenho são baixas.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma tecnologia de revestimento requer o equilíbrio entre os requisitos de desempenho e os objetivos ambientais.

- Se o seu foco principal é eliminar resíduos perigosos e produtos químicos tóxicos: O PVD é uma escolha excepcional, pois evita completamente os banhos químicos e o lodo perigoso de processos como a galvanoplastia.

- Se o seu foco principal é o ciclo de vida do produto e a circularidade: O PVD se destaca por criar um acabamento durável que prolonga a vida útil do produto, preservando a reciclabilidade total do metal base.

- Se o seu foco principal é o alto desempenho sem comprometer o meio ambiente: O PVD oferece dureza superior, resistência à corrosão e durabilidade, tornando-o a tecnologia limpa preferida para indústrias exigentes como a médica e a aeroespacial.

Ao priorizar um processo físico limpo em vez de um químico reativo, o PVD permite que você obtenha um acabamento superior que alinha alto desempenho com genuína responsabilidade ambiental.

Tabela Resumo:

| Atributo Ecológico | Vantagem do Revestimento PVD |

|---|---|

| Tipo de Processo | Deposição física a seco, baseada em vácuo (sem produtos químicos líquidos) |

| Resíduos Perigosos | Não gera lodo químico tóxico ou resíduos perigosos |

| Eficiência de Material | Aplicação de película fina altamente controlada com desperdício mínimo |

| Ciclo de Vida do Produto | Prolonga a vida útil do produto e preserva 100% da reciclabilidade do substrato |

Pronto para integrar um revestimento ecológico e de alto desempenho em sua linha de produtos? A KINTEK é especializada em soluções avançadas de revestimento PVD para aplicações laboratoriais e industriais. Nossa experiência garante que você obtenha um acabamento durável e limpo que se alinha com seus objetivos de sustentabilidade. Entre em contato com nossa equipe hoje para discutir como o revestimento PVD pode beneficiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma