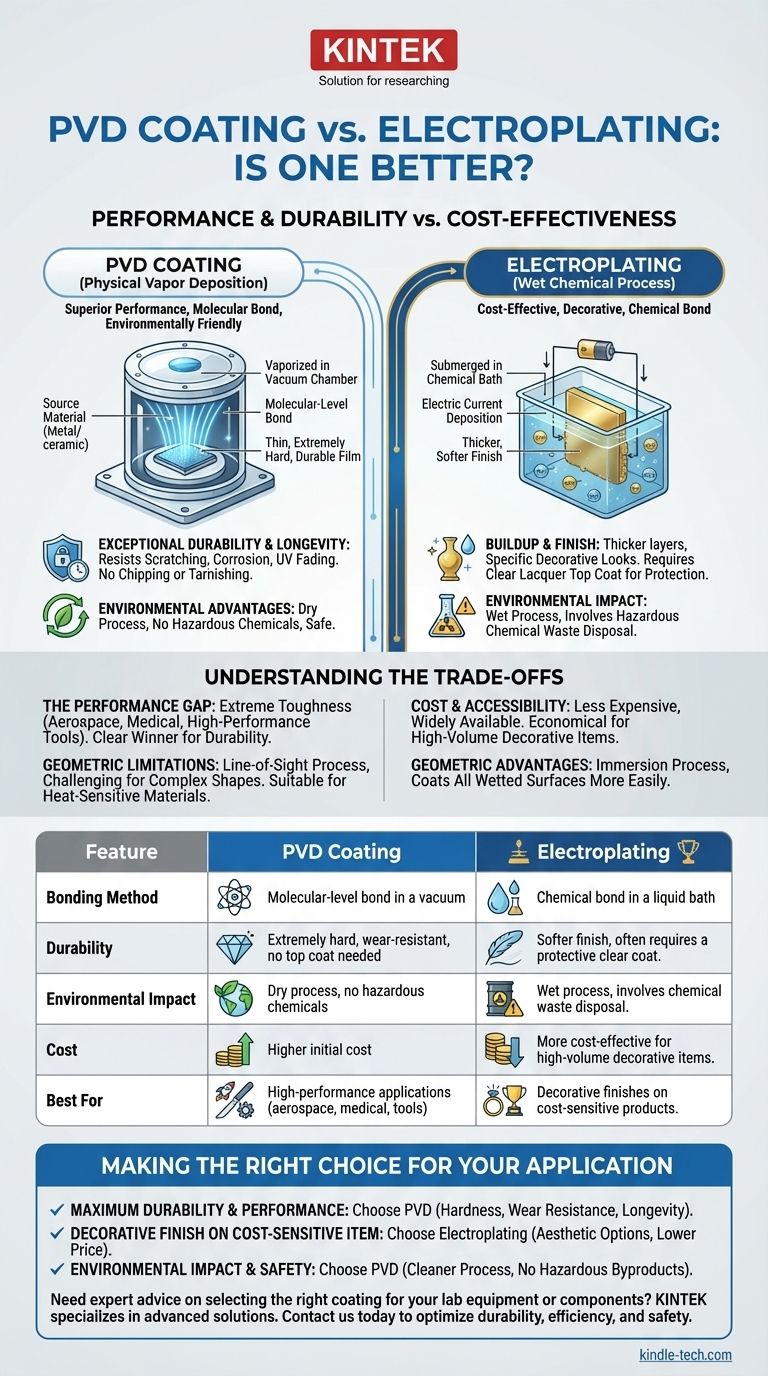

Em termos de desempenho puro e durabilidade, a Deposição Física de Vapor (PVD) é quase sempre superior à galvanoplastia tradicional. O PVD cria uma superfície mais dura, mais resistente à corrosão e de maior duração, ligando um revestimento de filme fino ao substrato em nível molecular. Embora a galvanoplastia continue sendo um método comum, ela depende de uma ligação química mais fraca e frequentemente requer uma camada protetora transparente que pode degradar com o tempo.

A questão não é simplesmente qual processo é "melhor", mas qual é o mais apropriado para sua aplicação específica. O PVD oferece propriedades físicas superiores e segurança ambiental, enquanto a galvanoplastia oferece uma solução econômica para uma ampla gama de usos decorativos e funcionais.

O que é PVD? O Processo de Ligação Molecular

A Deposição Física de Vapor não é um revestimento simples; é um processo de alta tecnologia que altera fundamentalmente a superfície de um material. É realizado em um ambiente de alto vácuo.

O Processo de Deposição

O material de origem sólida — frequentemente um metal ou cerâmica de alta pureza — é vaporizado por métodos como pulverização catódica ou evaporação térmica. Esse vapor então viaja pela câmara de vácuo e se condensa no substrato, formando um filme muito fino, denso e altamente aderido.

Características Principais: Dureza e Durabilidade

O revestimento PVD resultante é excepcionalmente duro e resistente ao desgaste. Como a ligação é molecular, ele não lasca, desbota ou mancha facilmente. Isso o torna ideal para produtos que enfrentam alto desgaste, atrito ou exposição aos elementos.

Vantagens Ambientais

O PVD é um processo seco e ecologicamente correto. Ao contrário da galvanoplastia, ele não usa nem produz produtos químicos perigosos, eliminando a necessidade de descarte complexo de resíduos.

Como a Galvanoplastia se Compara? O Processo Químico Úmido

A galvanoplastia é um processo "úmido" muito mais antigo e bem estabelecido que usa uma corrente elétrica para depositar uma camada de metal em uma superfície condutora.

O Processo Eletroquímico

A peça a ser revestida (o substrato) é submersa em um banho químico contendo íons metálicos dissolvidos. Quando uma corrente contínua é aplicada, esses íons são atraídos para o substrato, onde são "reduzidos" de volta a um metal sólido e formam uma camada na superfície.

Características Principais: Acúmulo e Acabamento

As camadas galvanizadas podem ser mais espessas que os revestimentos PVD e são frequentemente escolhidas por sua aparência decorativa específica, como cromo ou latão polido. No entanto, esses acabamentos são mais macios e geralmente exigem uma camada superior de laca transparente para proteção, que pode amarelar, arranhar ou falhar com o tempo.

Compreendendo as Vantagens e Desvantagens

A escolha entre PVD e galvanoplastia requer uma compreensão clara de seus respectivos pontos fortes e fracos. A escolha "melhor" depende inteiramente dos objetivos do seu projeto.

A Lacuna de Desempenho e Durabilidade

Para aplicações que exigem extrema resistência, o PVD é o claro vencedor. Sua resistência a arranhões, corrosão e desbotamento por UV é muito superior à galvanoplastia. É o padrão em indústrias exigentes como aeroespacial, implantes médicos e ferramentas de corte de alto desempenho.

O Fator Custo e Acessibilidade

A galvanoplastia é geralmente um processo menos caro e mais amplamente disponível. Para itens decorativos de alto volume e sensíveis ao custo, onde a durabilidade extrema não é a principal preocupação, ela continua sendo uma solução economicamente viável e eficaz.

Limitações Geométricas e de Substrato

O PVD é um processo de "linha de visão", o que significa que pode ser desafiador revestir uniformemente formas altamente complexas com reentrâncias profundas. A galvanoplastia, sendo um processo de imersão, pode revestir todas as superfícies molhadas com mais facilidade. No entanto, o PVD pode ser aplicado em temperaturas mais baixas, tornando-o adequado para alguns materiais sensíveis ao calor que poderiam ser danificados por outros processos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos primários do seu produto ou componente.

- Se seu foco principal é máxima durabilidade e desempenho: PVD é a escolha superior por sua dureza, resistência ao desgaste e longevidade.

- Se seu foco principal é um acabamento decorativo em um item sensível ao custo: A galvanoplastia oferece uma ampla gama de opções estéticas a um preço mais baixo.

- Se seu foco principal é o impacto ambiental e a segurança no local de trabalho: PVD oferece um processo significativamente mais limpo e seguro, sem subprodutos perigosos.

Em última análise, alinhar a tecnologia com seus requisitos específicos de desempenho e orçamento garantirá que você faça a escolha mais eficaz.

Tabela Resumo:

| Característica | Revestimento PVD | Galvanoplastia |

|---|---|---|

| Método de Ligação | Ligação em nível molecular em vácuo | Ligação química em um banho líquido |

| Durabilidade | Extremamente duro, resistente ao desgaste, sem necessidade de camada superior | Acabamento mais macio, frequentemente requer uma camada protetora transparente |

| Impacto Ambiental | Processo seco, sem produtos químicos perigosos | Processo úmido, envolve descarte de resíduos químicos |

| Custo | Custo inicial mais alto | Mais econômico para itens decorativos de alto volume |

| Melhor Para | Aplicações de alto desempenho (aeroespacial, médica, ferramentas) | Acabamentos decorativos em produtos sensíveis ao custo |

Precisa de aconselhamento especializado na seleção do revestimento certo para seu equipamento ou componentes de laboratório? Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo soluções para aplicações de tratamento de superfície. Quer você esteja desenvolvendo ferramentas de alto desempenho ou itens decorativos, nossa equipe pode ajudá-lo a escolher a tecnologia de revestimento ideal para aumentar a durabilidade, eficiência e segurança. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura