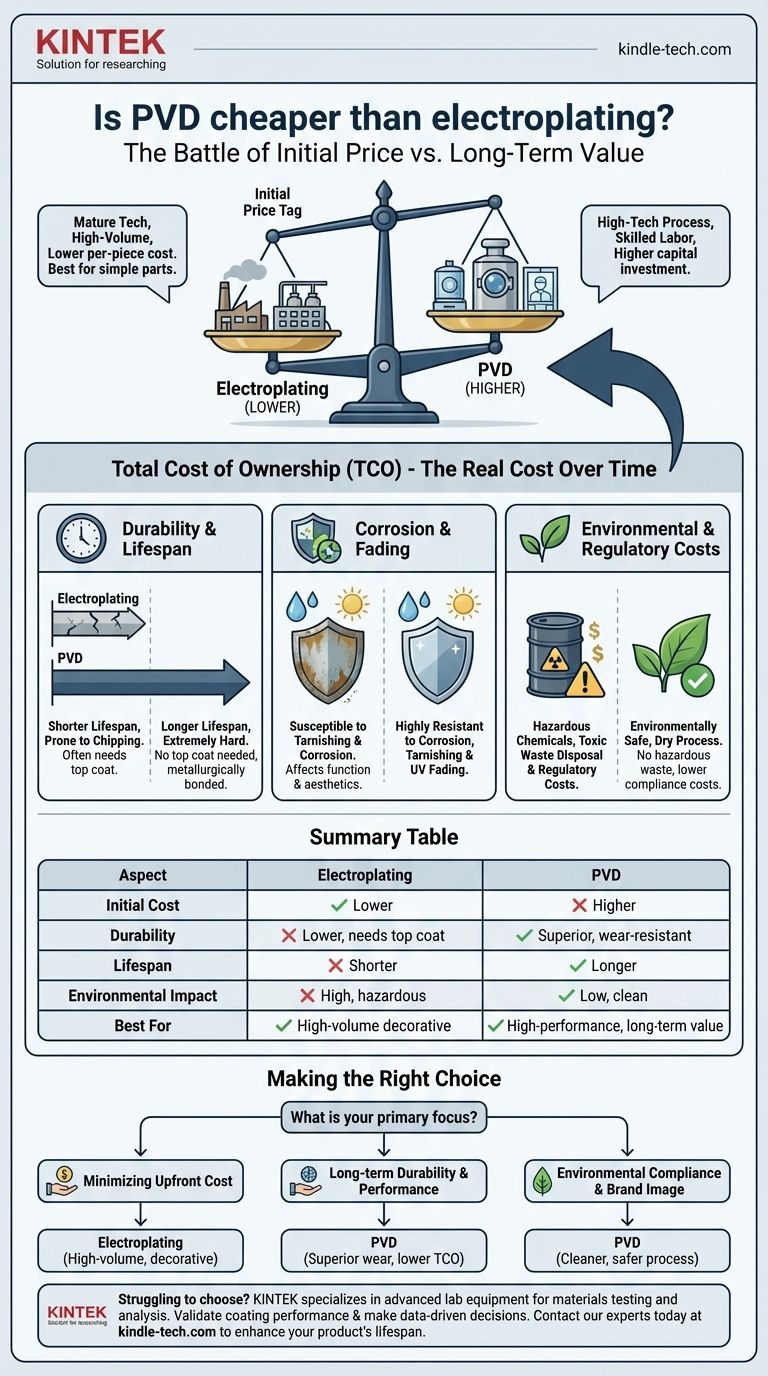

Por peça, a galvanoplastia tradicional é frequentemente mais barata que a Deposição Física de Vapor (PVD) para custos de produção iniciais. No entanto, essa resposta simples ignora o fator crucial do valor a longo prazo. A verdadeira relação custo-benefício de um revestimento é determinada não apenas pelo seu preço inicial, mas pela sua durabilidade, vida útil e pelos custos indiretos associados à manutenção e conformidade ambiental.

A conclusão central é a seguinte: embora a galvanoplastia possa vencer em custo inicial, o PVD geralmente oferece um Custo Total de Propriedade (TCO) mais baixo devido à sua durabilidade superior, resistência ao desgaste e segurança ambiental. A opção "mais barata" depende inteiramente se a sua prioridade é o preço imediato ou o valor a longo prazo.

Desvendando os Custos Iniciais

O preço inicial de qualquer processo de revestimento é uma função do equipamento, materiais e mão de obra. As diferenças fundamentais entre galvanoplastia e PVD criam uma clara divergência de custos no início.

Por que a Galvanoplastia é Frequentemente Mais Barata Inicialmente

A galvanoplastia é um processo químico úmido que foi aprimorado por mais de um século. A tecnologia é madura, e o equipamento para muitos tipos comuns de revestimento (como zinco ou níquel) é relativamente difundido e menos caro.

Essa maturidade permite processamento de alto rendimento e em grandes lotes, o que reduz o custo por peça, especialmente para componentes pequenos e simples.

O Maior Investimento Inicial do PVD

O PVD é um processo de deposição a vácuo de alta tecnologia. Requer um investimento de capital significativo em equipamentos sofisticados, incluindo uma câmara de vácuo, fontes de alta potência e controles de processo precisos.

Esses sistemas também exigem um ambiente altamente controlado (como uma sala limpa) e operadores mais qualificados, contribuindo para um custo operacional mais alto e, consequentemente, um preço inicial mais alto por peça.

Fatores Chave que Influenciam o Preço

O custo de qualquer um dos processos não é estático. É fortemente influenciado pelo volume da peça, pelo material do substrato, pela complexidade da geometria da peça e pelo material de revestimento específico que está sendo depositado. O PVD, sendo um processo de linha de visão, pode ser mais complexo e caro para peças com superfícies internas intrincadas.

Além da Etiqueta de Preço: Custo Total de Propriedade

Focar apenas na cotação inicial ignora os fatores que definem o sucesso e a lucratividade de um produto durante todo o seu ciclo de vida. É aqui que o PVD demonstra seu verdadeiro valor.

Durabilidade e Vida Útil do Produto

Acabamentos galvanizados, especialmente para fins decorativos como latão ou ouro, geralmente requerem uma camada superior protetora transparente. Conforme observado em análises da indústria, essa camada transparente pode se degradar, lascar ou descolorir com o tempo.

Os revestimentos PVD, por outro lado, são ligados metalurgicamente ao substrato. Eles são excepcionalmente duros e não requerem uma camada superior transparente, tornando-os significativamente mais resistentes ao desgaste, arranhões e abrasão. Um produto de maior duração significa menos reclamações de garantia e substituições, reduzindo diretamente os custos a longo prazo.

Resistência à Corrosão e Desbotamento

Muitas superfícies galvanizadas são suscetíveis a manchas e corrosão, especialmente quando expostas a fatores ambientais. Essa degradação compromete tanto a função quanto a estética do produto.

O PVD fornece uma barreira densa e não porosa que é altamente resistente a manchas, corrosão e desbotamento pela luz UV. Essa estabilidade reduz as necessidades de manutenção e preserva o valor e a aparência do produto por muito mais tempo.

Custos Ambientais e Regulatórios

A galvanoplastia tradicional frequentemente envolve produtos químicos perigosos, como soluções de cianeto e cromo hexavalente, que é um carcinógeno conhecido. Gerenciar, tratar e descartar esses resíduos tóxicos é um custo operacional significativo e crescente devido a regulamentações ambientais rigorosas.

O PVD é um processo seco e ambientalmente seguro. Não produz subprodutos perigosos, eliminando os custos e riscos associados ao descarte de resíduos químicos e à conformidade regulatória.

Compreendendo as Compensações

Nenhum processo é universalmente superior; a escolha ideal é ditada pelos requisitos da aplicação específica.

Quando a Galvanoplastia Faz Sentido

Para itens decorativos de alto volume e baixo custo que não serão submetidos a desgaste significativo ou condições ambientais severas, a galvanoplastia pode ser a escolha mais econômica. Sua capacidade de revestir formas complexas uniformemente também lhe confere uma vantagem para certas peças.

As Limitações do PVD

As principais limitações do PVD são seu custo inicial mais alto e sua natureza de "linha de visão". Superfícies que não estão diretamente expostas à fonte de revestimento na câmara de vácuo não serão revestidas de forma eficaz, o que representa um desafio para peças com reentrâncias profundas ou canais internos complexos. O processo também envolve calor, o que pode ser uma limitação para materiais de substrato sensíveis à temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Para tomar uma decisão informada, você deve alinhar as características do revestimento com o objetivo principal do seu produto.

- Se o seu foco principal é minimizar o custo de fabricação inicial: A galvanoplastia é frequentemente a escolha mais econômica, especialmente para peças decorativas em produção de alto volume.

- Se o seu foco principal é durabilidade e desempenho a longo prazo: O PVD oferece resistência superior ao desgaste, abrasão e corrosão, levando a um custo total de propriedade mais baixo e um produto mais confiável.

- Se o seu foco principal é conformidade ambiental e imagem de marca: O PVD é um processo significativamente mais limpo e seguro, alinhado com os padrões modernos de responsabilidade corporativa e evitando encargos regulatórios.

Em última análise, escolher o acabamento certo requer olhar além da fatura inicial e considerar toda a vida útil do seu produto.

Tabela de Resumo:

| Aspecto | Galvanoplastia | PVD |

|---|---|---|

| Custo Inicial | Custo inicial mais baixo por peça | Investimento inicial mais alto |

| Durabilidade | Menos durável, pode exigir camada superior | Extremamente duro, resistente ao desgaste, sem necessidade de camada superior |

| Vida Útil | Mais curta, propensa a manchas/corrosão | Mais longa, superior resistência à corrosão/UV |

| Impacto Ambiental | Usa produtos químicos perigosos, altos custos de descarte de resíduos | Processo seco e limpo, sem resíduos perigosos |

| Ideal Para | Itens decorativos de alto volume e baixo custo | Peças de alto desempenho que exigem valor a longo prazo |

Com dificuldades para escolher o revestimento certo para durabilidade e valor?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para testes e análise de materiais. Nossa experiência pode ajudar você a validar o desempenho do revestimento e tomar decisões baseadas em dados para sua aplicação específica, garantindo que você otimize tanto o custo quanto a qualidade.

Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto e descobrir como as soluções da KINTEK podem aumentar a vida útil e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação