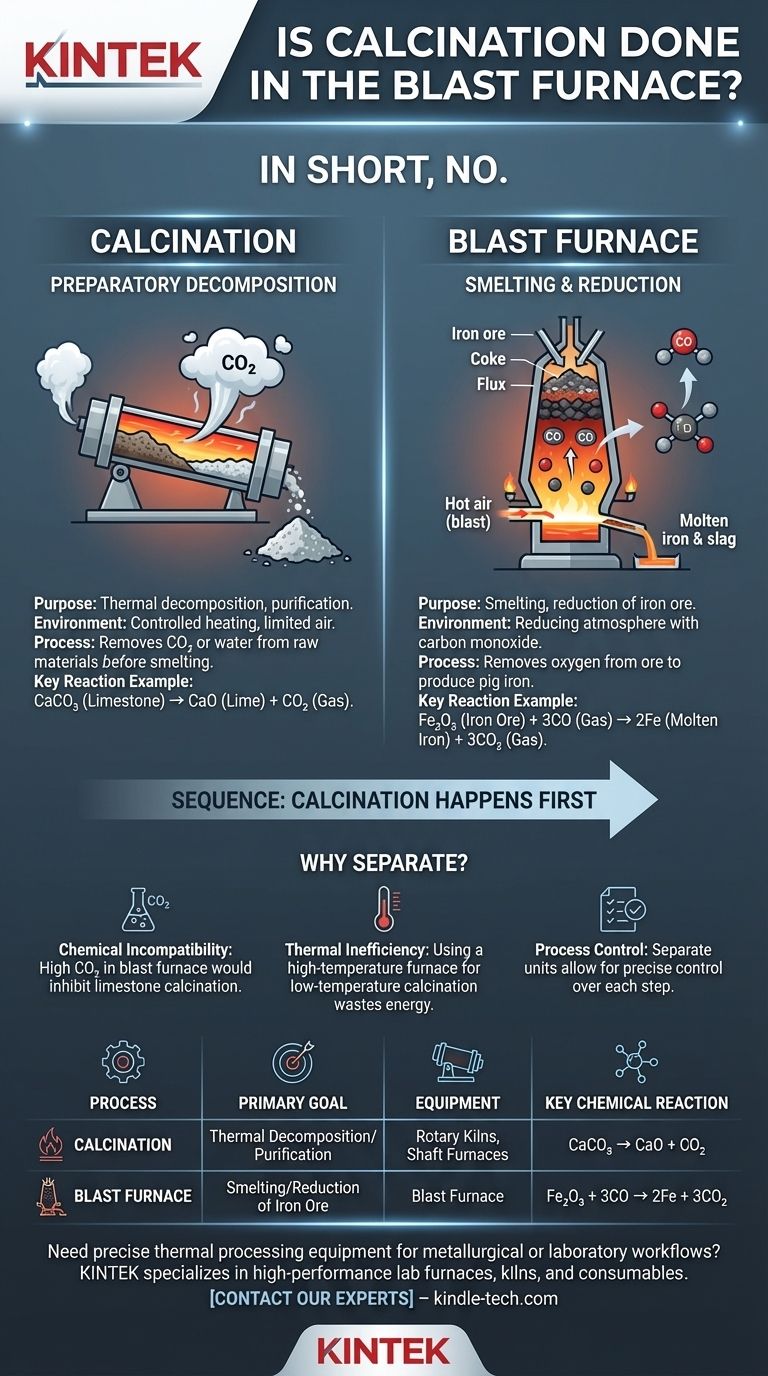

Em resumo, não. A calcinação é um tratamento térmico preparatório que não é realizado dentro de um alto-forno. O alto-forno é um reator altamente especializado projetado para um propósito químico diferente: a fundição e redução do minério de ferro em ferro-gusa líquido. Esses dois processos são distintos e ocorrem em etapas separadas da produção de metal.

Um alto-forno é projetado para a redução, usando monóxido de carbono para remover o oxigênio do minério de ferro. A calcinação é uma etapa anterior de decomposição, usando calor para remover dióxido de carbono ou água das matérias-primas antes que elas entrem no alto-forno.

O que é Calcinação?

A calcinação é um processo fundamental na metalurgia e na ciência dos materiais que envolve aquecer um material sólido a uma alta temperatura na ausência ou suprimento limitado de ar. Seu propósito não é derreter o material, mas sim causar decomposição térmica ou expelir substâncias voláteis.

O Objetivo: Purificação e Decomposição

O objetivo principal da calcinação é purificar o minério ou prepará-lo para a próxima etapa. Um exemplo clássico relevante para a produção de ferro é a calcinação do calcário (carbonato de cálcio, CaCO₃).

Quando aquecido, o calcário decompõe-se em cal (óxido de cálcio, CaO) e dióxido de carbono gasoso (CO₂). A cal resultante é um ingrediente crítico — um fundente — que será posteriormente adicionado ao alto-forno.

O Ambiente: Aquecimento Controlado

A calcinação requer um ambiente específico, focado principalmente na transferência de calor. Não se trata de reagir o material com os gases na atmosfera do forno, mas sim de usar o calor para quebrar as ligações químicas dentro do próprio material.

O Local: Fornos Rotativos e Fornos de Cuba

Devido aos seus requisitos específicos, a calcinação é realizada em equipamentos dedicados, como fornos rotativos ou fornos de cuba. Esses vasos são projetados para aquecer eficientemente grandes volumes de material a temperaturas precisas, permitindo que gases voláteis como o CO₂ escapem antes que o material seja carregado no alto-forno.

O Papel Único do Alto-Forno

O alto-forno é o coração de uma siderúrgica integrada, mas sua função é a fundição, não a calcinação. É essencialmente um reator químico gigante de contracorrente.

O Objetivo: Fundição e Redução

O único propósito de um alto-forno é reduzir os óxidos de ferro (o principal componente do minério de ferro) a ferro líquido. Esta é uma transformação química, não apenas térmica.

O Ambiente: Uma Atmosfera Redutora

Um "soprador" de ar quente é injetado na parte inferior do forno, onde reage com o coque (uma forma de carbono de alta pureza) para produzir calor intenso e grandes quantidades de gás monóxido de carbono (CO).

Este gás CO é o principal agente redutor. À medida que sobe pelo forno, ele remove os átomos de oxigênio do minério de ferro em descida, convertendo-o em ferro fundido. Este ambiente é o oposto químico do que é necessário para a ustulação, que requer excesso de oxigênio.

Entendendo a Ineficiência: Por Que os Processos São Mantidos Separados

Manter a calcinação e a fundição em unidades separadas não é um acidente; é uma decisão de engenharia deliberada impulsionada pela eficiência química e térmica.

Incompatibilidade Química

Um alto-forno opera com alta concentração de gases CO₂ e CO. Tentar calcinar calcário (CaCO₃ → CaO + CO₂) dentro deste ambiente seria altamente ineficiente. A alta pressão parcial de CO₂ no forno suprimiria ou até reverteria a reação de decomposição, impedindo que o calcário se convertesse adequadamente em cal.

Ineficiência Térmica

O alto-forno é um reator caro e termicamente otimizado, projetado para as temperaturas extremamente altas necessárias para fundir o ferro. Usá-lo para um processo de pré-tratamento de temperatura mais baixa, como a calcinação, seria um desperdício maciço de energia e capacidade. Um forno rotativo pode realizar a calcinação de forma muito mais econômica.

Controle de Processo

A separação dos processos permite que os operadores tenham controle preciso sobre cada etapa. A qualidade da cal pode ser controlada no forno, e o processo de redução pode ser otimizado no alto-forno sem que um interfira no outro. Essa abordagem modular leva a uma operação geral mais estável e eficiente.

Uma Sequência Clara para a Produção de Ferro

Para evitar confusão, é melhor ver a produção de ferro como uma sequência lógica de etapas distintas.

- Se o seu foco principal for o fluxo geral do processo: Veja a calcinação como uma etapa preparatória que ocorre antes que a carga (minério, coque e fundente) entre no alto-forno.

- Se o seu foco principal for distinguir entre tipos de fornos: Associe a calcinação a fornos rotativos ou fornos de cuba, e associe a fundição/redução ao alto-forno.

- Se o seu foco principal for a química central: Lembre-se de que a calcinação usa calor para decompor compostos, enquanto o alto-forno usa um agente químico (monóxido de carbono) para reduzir o minério a metal.

Compreender essa separação deliberada de tarefas é a chave para dominar a lógica da metalurgia moderna.

Tabela de Resumo:

| Processo | Objetivo Principal | Equipamento Utilizado | Reação Química Principal |

|---|---|---|---|

| Calcinação | Decomposição Térmica / Purificação | Fornos Rotativos, Fornos de Cuba | Ex: CaCO₃ → CaO + CO₂ |

| Alto-Forno | Fundição / Redução do Minério de Ferro | Alto-Forno | Ex: Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

Precisa de equipamentos térmicos precisos para seus fluxos de trabalho metalúrgicos ou laboratoriais? A KINTEK é especializada em fornos de laboratório de alto desempenho, fornos de cuba e consumíveis projetados para processos como a calcinação. Nossos equipamentos garantem a eficiência e o controle que suas operações exigem. Contate nossos especialistas hoje para encontrar a solução perfeita para sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Quais são as vantagens de um forno rotativo? Obtenha Mistura, Aquecimento e Controle de Processo Superiores

- A pirólise é energeticamente eficiente? Descubra um processo autossustentável de conversão de resíduos em energia

- Qual é o processo do calcinador rotativo? Alcance Tratamento Térmico Uniforme para Sólidos a Granel

- Quais são os efeitos negativos da pirólise? Altos Custos e Riscos Ambientais Explicados

- Quais são os subprodutos da pirólise da madeira? Controle sua produção para biocarvão, bio-óleo ou gás de síntese

- Qual é a diferença entre pirólise e gaseificação? Desvendando o Processo de Conversão Térmica Certo

- Qual é a vantagem da pirólise? Transformando Resíduos em Biocombustíveis e Biochar de Alto Valor

- O que é o processo de pirólise? Transforme Resíduos em Energia e Produtos Valiosos