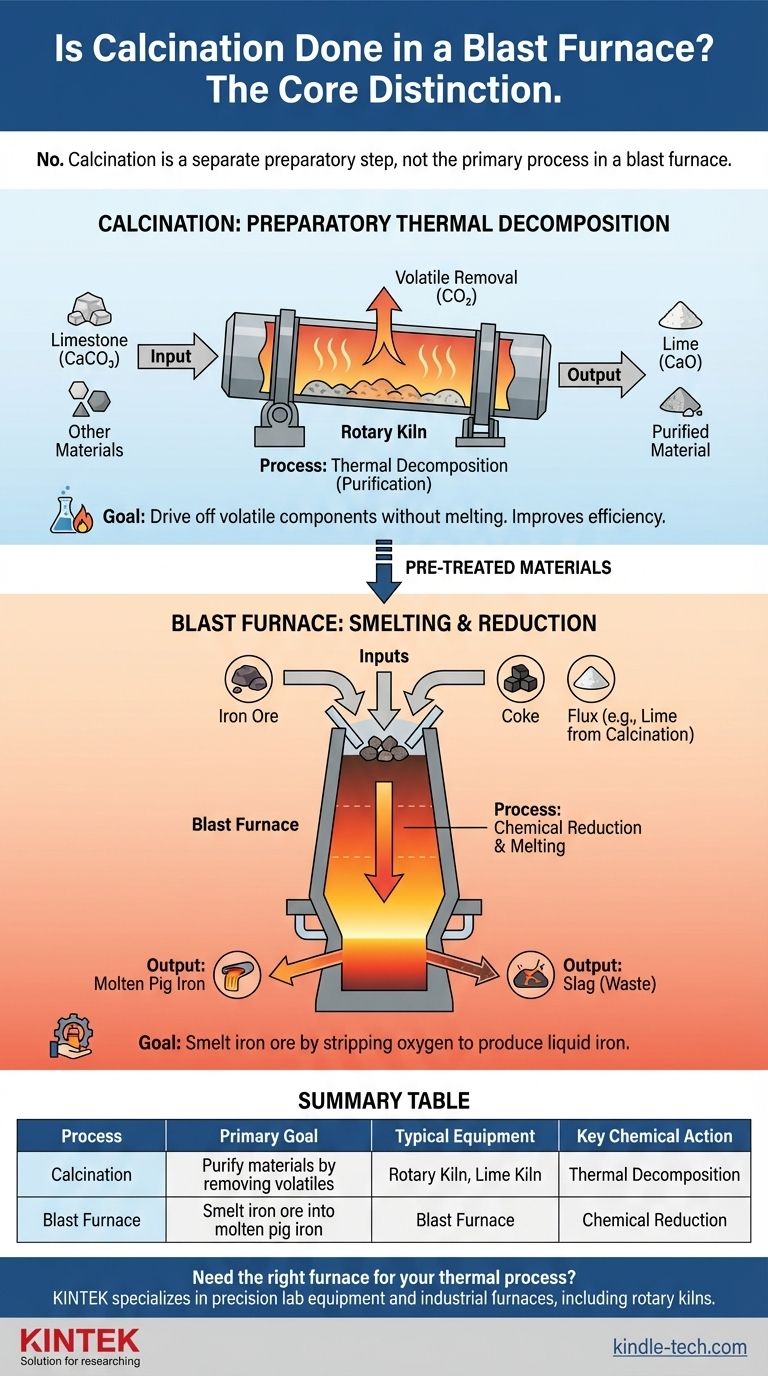

Não, a calcinação não é o processo principal realizado em um alto-forno. Embora alguma decomposição ocorra, o principal propósito de um alto-forno é a redução (smelting). A calcinação é uma etapa preparatória distinta que geralmente ocorre em um vaso separado antes que os materiais entrem no alto-forno.

A distinção central é a finalidade. A calcinação é um pré-tratamento térmico para purificar materiais pela remoção de substâncias voláteis como o dióxido de carbono. Um alto-forno é um reator químico maciço projetado para a redução (smelting)—a redução do minério de ferro em ferro fundido.

Qual é o Verdadeiro Propósito de um Alto-Forno?

Um alto-forno não é meramente um forno; é um reator de contracorrente altamente especializado no centro da produção primária de ferro. Sua função é muito mais complexa do que o simples aquecimento.

O Objetivo: Redução e Transformação

O objetivo exclusivo de um alto-forno é reduzir (smelt) o minério de ferro. Isso envolve um processo químico de redução, onde o oxigênio é removido dos óxidos de ferro (o minério) para produzir ferro líquido, frequentemente chamado de ferro-gusa.

Isso é alcançado usando coque (um combustível de alto teor de carbono) tanto como fonte de calor quanto como agente redutor. O calor intenso facilita as reações químicas que transformam o minério sólido em metal fundido.

Insumos e Produtos Principais

Para conseguir isso, três materiais principais são alimentados no topo do forno: minério de ferro, coque e um fundente (tipicamente calcário). Ar quente é soprado na parte inferior.

Os produtos principais são o ferro-gusa fundido e um subproduto líquido chamado escória, que é formado a partir do fundente e impurezas. Estes são drenados do fundo do forno.

Definindo a Calcinação como um Processo Separado

A confusão entre esses processos geralmente surge porque ambos envolvem altas temperaturas. No entanto, seus objetivos químicos são fundamentalmente diferentes.

O Objetivo: Decomposição Térmica

Calcinação é o processo de aquecer um material sólido a uma alta temperatura para expelir componentes voláteis, sem derreter a substância em si. É uma etapa de purificação ou ativação.

O exemplo clássico é aquecer calcário (carbonato de cálcio, CaCO₃) em um forno. Isso expele dióxido de carbono (CO₂) e deixa para trás cal (óxido de cálcio, CaO), que é um fundente mais eficaz.

Onde Ocorre a Calcinação

Este pré-tratamento é feito em fornos dedicados, como um forno rotativo ou forno de cal, antes que os materiais sejam carregados no alto-forno. Realizar a calcinação antecipadamente torna a operação do alto-forno mais eficiente e controlável.

Ao pré-calcinar o calcário e o minério, o alto-forno não precisa gastar energia com essa decomposição inicial. Isso permite que ele dedique toda a sua energia à tarefa principal de redução (smelting).

Armadilhas Comuns e Esclarecimentos

Entender por que esses processos são distintos é crucial para compreender a lógica da metalurgia industrial. A confusão é comum, mas facilmente esclarecida.

Calor é o Denominador Comum

Ambos os processos dependem de calor extremo. Essa característica compartilhada é a principal fonte de confusão. No entanto, a aplicação desse calor é o que define o processo—decomposição para calcinação versus redução e fusão para a redução (smelting).

Processo vs. Pré-tratamento

Pense nisso como cozinhar uma refeição complexa. A calcinação é o trabalho de preparação—como assar alho para suavizar seu sabor antes de adicioná-lo a um molho. A redução (smelting) é o evento principal onde todos os ingredientes preparados são combinados e transformados no prato final.

Um Ponto de Nuance: Decomposição do Fundente

Para ser preciso, alguma decomposição ocorre dentro de um alto-forno. Quando o calcário é adicionado como fundente, o calor na parte superior do forno faz com que ele se decomponha em cal e dióxido de carbono.

No entanto, esta é uma reação secundária, não o propósito principal do forno. O alto-forno é projetado e otimizado para redução (smelting), não para calcinação.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento corretamente, concentre-se sempre no objetivo principal do equipamento e na etapa da cadeia de produção.

- Se o seu foco principal for a produção de ferro: Veja a calcinação como uma etapa preparatória opcional, mas altamente eficiente, e considere o alto-forno como o coração inegociável do processo de redução (smelting).

- Se o seu foco principal for definir processos térmicos: Lembre-se de que a calcinação purifica removendo voláteis sem derreter, enquanto a redução (smelting) usa um agente redutor para transformar um minério em metal fundido.

Distinguir entre um tratamento preparatório e o evento industrial principal é fundamental para entender qualquer processo de fabricação complexo.

Tabela Resumo:

| Processo | Objetivo Principal | Equipamento Típico | Ação Química Principal |

|---|---|---|---|

| Calcinação | Purificar materiais removendo substâncias voláteis | Forno Rotativo, Forno de Cal | Decomposição Térmica |

| Alto-Forno | Reduzir (Smelt) minério de ferro em ferro-gusa fundido | Alto-Forno | Redução Química |

Precisa do forno certo para o seu processo térmico específico? A KINTEK é especializada em equipamentos de laboratório de precisão e fornos industriais, incluindo fornos rotativos para calcinação. Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para otimizar suas operações de purificação de materiais ou redução (smelting). Entre em contato com nossa equipe hoje para discutir sua aplicação e receber uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual temperatura é necessária para soldar alumínio por brasagem? Domine a Janela Térmica Crítica para Juntas Fortes

- Quais são os usos dos fornos na indústria? Impulsionando a Transformação e Fabricação de Materiais

- Qual papel os fornos de recozimento de alta temperatura desempenham na avaliação de materiais após a irradiação por feixe de íons?

- Qual forno remove a maior parte do ar para prevenir a descarbonetação? O Guia Definitivo para Fornos a Vácuo

- Como os fornos a vácuo suportam a pirólise de RSU? Suporte Experimental Avançado para Resíduos em Energia

- O que é deposição a vácuo de metal? Obtenha Controle de Revestimento em Nível Atômico para Desempenho Superior

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Como é feito o aquecimento na operação de sinterização? Domine os Métodos Essenciais para Peças Densas e Fortes