A calcinação é um processo de alta temperatura realizado em vários tipos de fornos industriais e reatores especializados. Os tipos mais comuns incluem fornos reverberatórios, fornos de mufla e fornos de eixo ou fornos rotativos, sendo a escolha específica dependente inteiramente do material e do resultado desejado.

O termo "forno de calcinação" não se refere a um único equipamento. Em vez disso, descreve uma categoria de reatores de alta temperatura cujo projeto é ditado pelo propósito central do processo: induzir uma mudança química removendo umidade, compostos voláteis ou permitindo a oxidação.

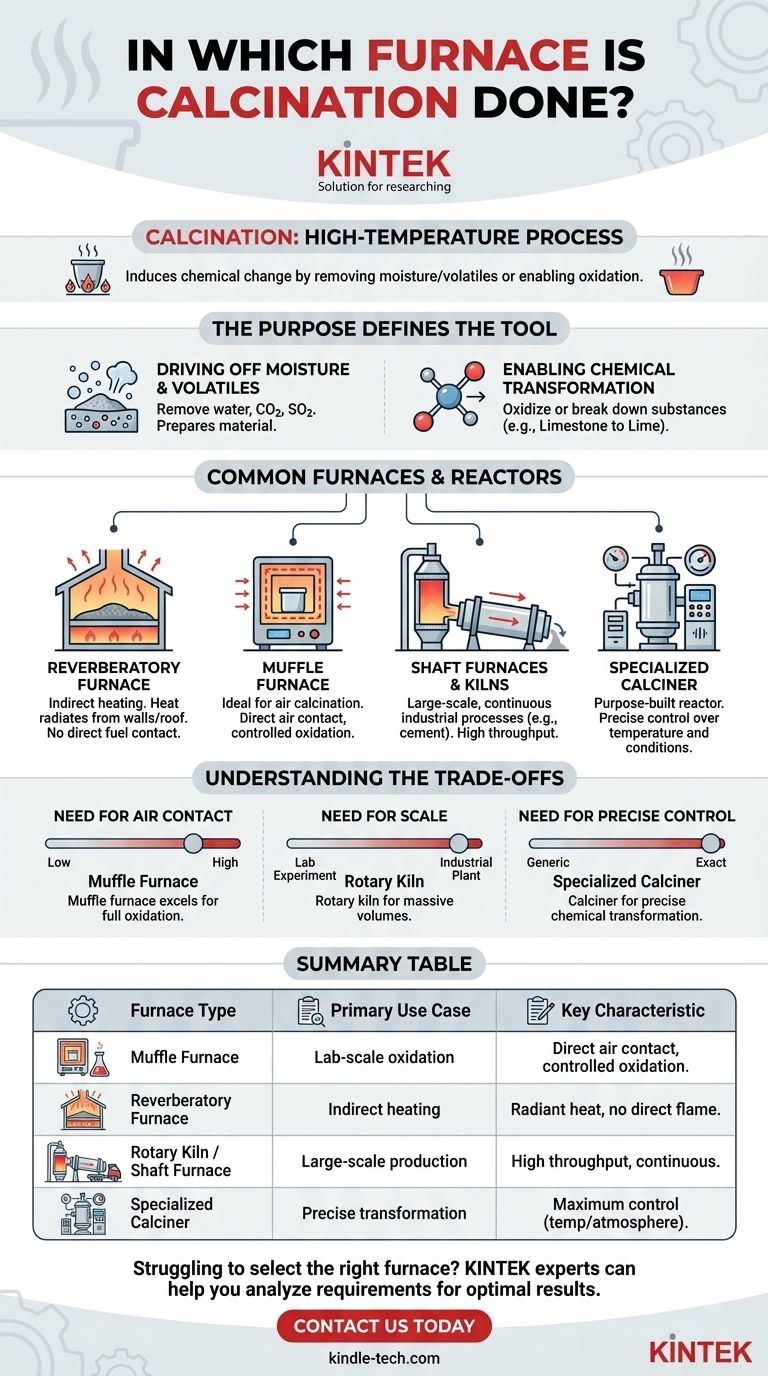

O Propósito da Calcinação Define a Ferramenta

Antes de selecionar um forno, é fundamental entender o que o processo de calcinação foi projetado para alcançar. O forno é simplesmente a ferramenta usada para criar o ambiente de alta temperatura controlado necessário.

Eliminando Umidade e Voláteis

O objetivo mais fundamental da calcinação é aquecer uma substância para eliminar a água absorvida ou componentes químicos voláteis.

Isso inclui a remoção de compostos como dióxido de carbono (CO2) ou dióxido de enxofre (SO2), o que prepara o material para processamento subsequente.

Viabilizando a Transformação Química

A calcinação também é usada para desencadear mudanças químicas específicas. Isso pode envolver a oxidação de parte ou de toda uma substância ou sua decomposição em um novo composto.

O exemplo industrial mais proeminente é na produção de cimento, onde a calcinação decompõe o carbonato de cálcio em óxido de cálcio (cal) e dióxido de carbono.

Fornos e Reatores Comuns para Calcinação

Embora existam várias configurações, alguns projetos são consistentemente usados para calcinação devido à sua capacidade de gerenciar efetivamente o calor e as condições atmosféricas.

O Forno Reverberatório

Este forno é uma escolha comum onde o calor precisa ser aplicado ao material sem contato direto com a fonte de combustível. O calor irradia do teto e das paredes sobre a substância que está sendo processada.

O Forno de Mufla

Um forno de mufla é excepcionalmente adequado para processos que exigem que o material tenha contato total e direto com o ar dentro da câmara.

Isso o torna uma escolha ideal para a calcinação a ar, onde a oxidação de uma substância é um objetivo principal.

Fornos de Eixo e Fornos Rotativos (Kilns)

Para processos industriais contínuos e em larga escala, fornos de eixo ou fornos rotativos são frequentemente usados. Um forno rotativo (kiln) é uma câmara termicamente isolada usada para processos de alta temperatura, como secagem, endurecimento ou mudanças químicas.

Estes são os pilares da indústria de cimento, capazes de processar grandes volumes de material de forma eficiente.

O Calciner Especializado

Em muitas aplicações modernas, um reator construído para fins específicos chamado calciner é usado. Esta é frequentemente uma estrutura cilíndrica projetada para fornecer controle extremamente preciso sobre a temperatura e outras condições do processo, garantindo um produto final consistente.

Entendendo as Compensações (Trade-offs)

A escolha do forno é uma decisão de engenharia crítica baseada em compensações entre controle de atmosfera, manuseio de material e escala. Não existe um único "melhor" forno para todas as aplicações.

A Necessidade de Contato com o Ar

Se o objetivo é oxidar completamente um material, é necessário um forno que maximize a exposição ao ar. Um forno de mufla se destaca aqui, pois permite que o ar circule livremente ao redor da amostra.

A Necessidade de Escala

Um pequeno experimento de laboratório tem necessidades de equipamento vastamente diferentes de uma grande planta industrial. Enquanto um laboratório pode usar um forno de mufla programável, uma fábrica de cimento requer um enorme forno rotativo para ser econômica.

A Necessidade de Controle Preciso

Quando a qualidade do produto final depende de perfis de temperatura exatos e tempos de reação, um forno genérico pode não ser suficiente. Um calciner especializado é projetado especificamente para esse nível de controle.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento apropriado, você deve primeiro definir o objetivo principal do seu processo de calcinação.

- Se o seu foco principal é a oxidação completa em um ambiente controlado: Um forno de mufla fornece o contato direto com o ar necessário para essa reação.

- Se o seu foco principal é a produção industrial contínua em larga escala: Um forno rotativo ou forno de eixo é projetado para lidar com alto rendimento de forma eficiente.

- Se o seu foco principal é alcançar uma transformação química precisa: Um calciner construído para fins específicos oferece o maior controle sobre a temperatura e as condições atmosféricas.

Em última análise, entender seu objetivo final é a chave para selecionar a ferramenta certa para alcançá-lo.

Tabela de Resumo:

| Tipo de Forno | Caso de Uso Principal | Característica Chave |

|---|---|---|

| Forno de Mufla | Oxidação em escala laboratorial, calcinação a ar precisa | Contato direto com o ar, ideal para oxidação controlada |

| Forno Reverberatório | Aquecimento indireto de materiais | O calor irradia das paredes/teto, sem contato direto com a chama |

| Forno Rotativo / Forno de Eixo | Produção contínua em larga escala (ex: cimento) | Alto rendimento, eficiente para volumes industriais |

| Calciner Especializado | Transformações químicas precisas | Controle máximo sobre temperatura e atmosfera |

Com dificuldades para selecionar o forno de calcinação certo para seu material e objetivos de produção específicos? O equipamento errado pode levar a resultados inconsistentes e recursos desperdiçados. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com orientação especializada. Nossa equipe pode ajudá-lo a analisar os requisitos do seu processo — desde a oxidação precisa em um forno de mufla até o aumento de escala com um forno rotativo — para garantir que você obtenha resultados ótimos. Entre em contato conosco hoje para discutir sua aplicação e encontrar a solução perfeita para o seu laboratório. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura máxima de um forno mufla? Um Guia de 1100°C a 1800°C

- Qual é a diferença entre uma estufa de ar quente e um forno mufla? Escolha a Ferramenta Certa para as Necessidades Térmicas do Seu Laboratório

- O que é um forno mufla no ambiente? Obtenha Aquecimento Limpo e Livre de Contaminantes

- Quais são as partes de um forno mufla? Descubra os componentes centrais para aquecimento de precisão

- Para que é usado um forno mufla na determinação de? Teor preciso de cinzas e composição do material