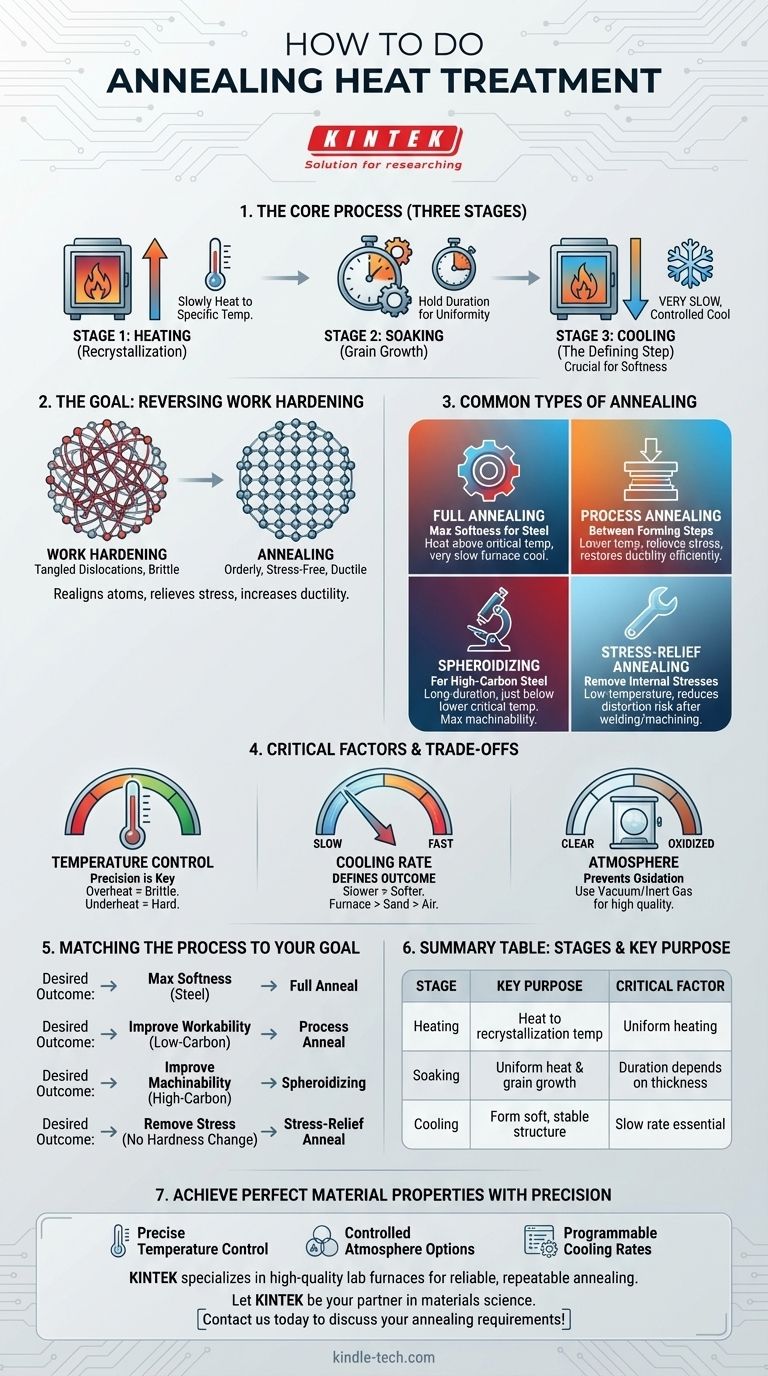

Em sua essência, o processo de tratamento térmico de recozimento envolve três estágios distintos: aquecer um metal a uma temperatura específica, mantê-lo lá por um período definido e, em seguida, resfriá-lo a uma taxa muito lenta e controlada. Este procedimento é projetado para alterar a microestrutura interna do material, principalmente para aumentar sua ductilidade e reduzir sua dureza, tornando-o mais fácil de trabalhar.

O propósito central do recozimento é reverter os efeitos do encruamento (endurecimento por trabalho). Ao usar um ciclo preciso de aquecimento e, o mais importante, de resfriamento lento, você alivia as tensões internas e cria uma estrutura de grãos mais macia e uniforme dentro do metal.

O Objetivo do Recozimento: Reverter o Encruamento

Para entender como realizar o recozimento, você deve primeiro entender por que você o está fazendo. O objetivo principal é anular os efeitos do "encruamento" ou "trabalho a frio".

O que é Encruamento?

Quando você dobra, lamina ou martela uma peça de metal à temperatura ambiente, ela se torna progressivamente mais dura e quebradiça.

Internamente, essa deformação plástica cria uma rede emaranhada e caótica de defeitos microscópicos chamados discordâncias. Essa estrutura emaranhada dificulta o deslizamento dos átomos uns sobre os outros, o que percebemos como aumento da dureza e redução da ductilidade.

Como o Recozimento Resolve o Problema

O recozimento fornece a energia térmica necessária para que os átomos dentro da rede cristalina do metal se reorganizem em um estado mais ordenado e livre de tensões.

Este processo elimina a rede densa de discordâncias, efetivamente redefinindo as propriedades do material e restaurando sua maciez e capacidade de ser conformado.

As Três Etapas Críticas do Recozimento

Todo processo de recozimento, independentemente do tipo específico, segue o mesmo padrão fundamental de três estágios. As temperaturas e tempos exatos dependem muito da liga específica.

Etapa 1: A Fase de Aquecimento (Recristalização)

O primeiro passo é aquecer lenta e uniformemente o material até sua temperatura de recristalização.

Esta é a temperatura crítica na qual novos grãos livres de deformação começam a se formar dentro da microestrutura deformada. Aquecer muito rapidamente pode causar estresse térmico e rachaduras, enquanto não aquecer o suficiente resultará em um recozimento incompleto.

Etapa 2: A Fase de Manutenção (Crescimento do Grão)

Assim que o material atinge a temperatura alvo, ele é "mantido" (soaking) lá por uma duração específica.

O propósito da manutenção é duplo: garantir que toda a peça, incluindo seu núcleo, atinja uma temperatura uniforme e permitir que os novos grãos livres de tensão se formem e cresçam completamente. O tempo de manutenção depende da espessura e composição do material.

Etapa 3: A Fase de Resfriamento (A Etapa Definidora)

Esta é a etapa mais crucial e o que realmente define o recozimento. O material deve ser resfriado muito lentamente.

Esta taxa de resfriamento lenta é essencial para permitir que a microestrutura se forme em seu estado mais estável e macio. Para muitos aços, isso significa deixar a peça dentro do forno e desligar o forno, permitindo que ela esfrie ao longo de muitas horas ou até dias. O resfriamento rápido (têmpera) produziria uma estrutura dura, o oposto do resultado desejado.

Tipos Comuns de Processos de Recozimento

Embora os três estágios sejam universais, aplicações específicas exigem variações diferentes do processo de recozimento.

Recozimento Total (Full Annealing)

Este é o processo "clássico" usado em aços para alcançar a máxima maciez. O aço é aquecido acima de sua temperatura crítica superior (A3 ou Acm), transformando completamente a estrutura de grão em austenita, e depois resfriado extremamente lentamente no forno.

Recozimento de Processo (Process Annealing)

Também conhecido como recozimento subcrítico, este é um processo de temperatura mais baixa usado em aços de baixo carbono entre operações de conformação. Ele alivia o estresse e restaura a ductilidade sem o tempo e o custo de um recozimento total, tornando os processos de fabricação mais eficientes.

Esferoidização (Spheroidizing)

Este é um processo de recozimento especializado e de longa duração para aços de alto carbono. É realizado logo abaixo da temperatura crítica inferior (A1) para transformar o carboneto de ferro duro (cementita) em pequenas esferas redondas dentro da matriz de ferro. Essa estrutura confere ao aço a máxima maciez e usinabilidade.

Recozimento para Alívio de Tensão (Stress-Relief Annealing)

Este é um tratamento térmico de baixa temperatura usado para remover tensões internas causadas por soldagem, fundição ou usinagem pesada. O objetivo é reduzir o risco de distorção ou rachaduras sem alterar significativamente a dureza do material ou outras propriedades mecânicas.

Entendendo as Compensações e Fatores Críticos

Recozer um material com sucesso requer controle cuidadoso sobre várias variáveis. Erros podem levar a resultados indesejáveis.

O Controle de Temperatura é Fundamental

Usar a temperatura correta para a liga específica é inegociável. O superaquecimento pode causar crescimento excessivo do grão, o que pode tornar o material quebradiço. O subaquecimento resultará em um recozimento incompleto, deixando o material mais duro do que o desejado.

A Taxa de Resfriamento Define o Resultado

A taxa de resfriamento é a variável mais importante que determina as propriedades finais. Quanto mais lento o resfriamento, mais macio será o produto final. O resfriamento em forno é o mais lento, seguido pelo enterro da peça em material isolante como areia ou vermiculita, seguido pelo resfriamento em ar parado.

A Atmosfera Pode Ser Crítica

Para muitos materiais, aquecer a altas temperaturas na presença de oxigênio causará a formação de uma camada de carepa de óxido na superfície. Para aços de alto carbono, também pode levar à descarbonetação (perda de carbono da superfície), o que geralmente é indesejável. Usar um forno com atmosfera de vácuo ou gás inerte evita esses problemas.

Combinando o Processo com Seu Objetivo

Escolha seu método de recozimento com base no material com o qual está trabalhando e no resultado final desejado.

- Se seu foco principal é a máxima maciez e ductilidade para aço: Um recozimento total com resfriamento muito lento no forno é a escolha correta.

- Se seu foco principal é melhorar a trabalhabilidade entre as etapas de conformação: O recozimento de processo oferece uma solução mais rápida e econômica para aço de baixo carbono.

- Se seu foco principal é melhorar a usinabilidade do aço de alto carbono: A esferoidização é o tratamento específico e de longa duração necessário.

- Se seu foco principal é remover tensões internas sem alterar a dureza: Um recozimento de alívio de tensão de baixa temperatura é a melhor abordagem.

Em última análise, dominar o recozimento é controlar com precisão a temperatura e o tempo para remodelar a estrutura interna de um material para sua necessidade específica.

Tabela de Resumo:

| Estágio do Recozimento | Propósito Principal | Fator Crítico |

|---|---|---|

| Aquecimento | Aquecer o metal até sua temperatura de recristalização | Aquecimento uniforme para evitar estresse térmico |

| Manutenção (Soaking) | Manter a temperatura para calor uniforme e crescimento do grão | A duração depende da espessura do material |

| Resfriamento | Resfriar lentamente para formar uma microestrutura macia e estável | Taxa de resfriamento lenta é essencial para a maciez |

Alcance propriedades perfeitas do material com recozimento preciso.

O forno de laboratório correto é fundamental para controlar as etapas de aquecimento, manutenção e resfriamento lento do recozimento. A KINTEK é especializada em fornos de laboratório e equipamentos de alta qualidade projetados para processos de tratamento térmico confiáveis e repetíveis.

Nós fornecemos soluções para:

- Controle Preciso de Temperatura: Garanta que seu material atinja e mantenha a temperatura exata necessária para recristalização e crescimento do grão.

- Opções de Atmosfera Controlada: Evite oxidação e descarbonetação com fornos a vácuo ou a gás inerte para resultados de alta qualidade.

- Taxas de Resfriamento Programáveis: Alcance o resfriamento lento necessário para um recozimento total com nossos sistemas de forno avançados.

Deixe a KINTEK ser sua parceira em ciência dos materiais. Se você está realizando recozimento total, recozimento de processo ou alívio de tensão, temos o equipamento para atender às necessidades específicas do seu laboratório.

Entre em contato conosco hoje para discutir suas necessidades de recozimento e encontrar o forno ideal para o seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha de Tubo Laboratorial Multizona

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Que transferência de calor ocorre no vácuo? Domine a Radiação Térmica para o seu Equipamento de Laboratório

- Qual é a principal vantagem de um forno a vácuo? Secagem Suave para Materiais Sensíveis ao Calor

- Quanto calor você precisa para brasar? Domine a Janela de Temperatura de Brasagem para Juntas Fortes

- O que é sinterização de pó? Um Guia para a Fabricação Eficiente de Peças de Alto Desempenho

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Como a temperatura operacional influencia a escolha do metal para uma zona quente totalmente metálica? Seleção de Materiais por Especialistas

- Por que são necessários tubos de quartzo selados a vácuo ou fornos a vácuo para carregar enxofre em nanomateriais porosos usando deposição de vapor?

- Por que o equipamento de secagem a vácuo é necessário para a pasta de metal de titânio? Previne Oxidação e Defeitos Estruturais