Em resumo, a espessura típica de um revestimento de Deposição Física de Vapor (PVD) varia de 0,25 a 5 mícrons (micrômetros). Esta faixa varia significativamente com base na aplicação pretendida, com acabamentos decorativos sendo mais finos e revestimentos funcionais resistentes ao desgaste sendo mais espessos. O revestimento é aplicado a vácuo e forma uma ligação molecular com o material de substrato.

A extrema finura do PVD é sua maior força. Ele cria uma superfície nova e excepcionalmente dura que aumenta a durabilidade de um objeto sem alterar suas dimensões críticas, textura ou peso de forma significativa.

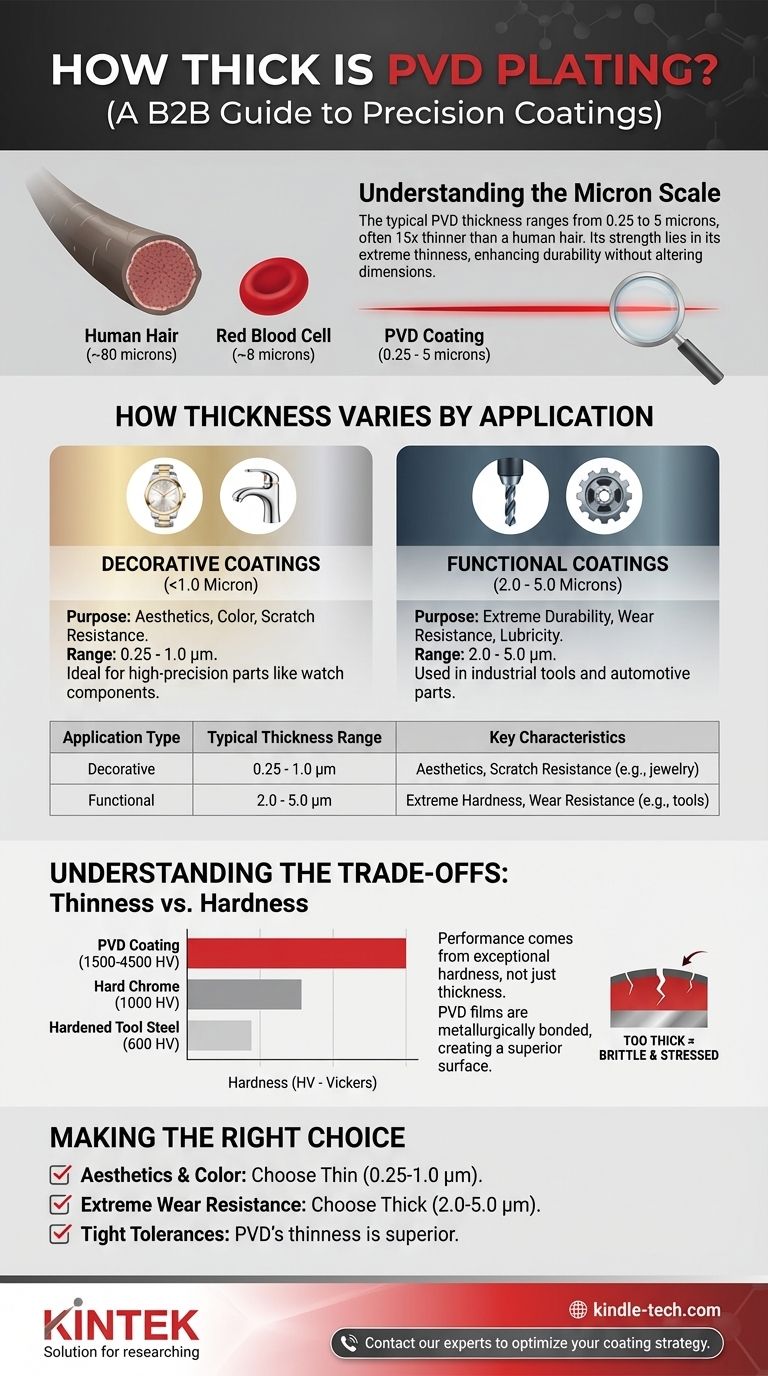

Compreendendo a Escala de um Revestimento PVD

Para entender as implicações da espessura do PVD, é crucial entender o quão pequeno é um mícron. Um único mícron é um milionésimo de metro.

Colocando "Mícrons" em Perspectiva

Para comparação, uma única célula vermelha do sangue tem cerca de 8 mícrons de diâmetro. Um fio de cabelo humano tem aproximadamente 80 mícrons de espessura.

Isso significa que mesmo um revestimento PVD funcional e espesso de 5 mícrons ainda é mais de 15 vezes mais fino que um único fio de cabelo.

Uma Característica, Não uma Limitação

A finura de um revestimento PVD é uma vantagem de engenharia chave. Ao contrário de métodos mais espessos, como galvanoplastia ou pintura, o PVD não altera as dimensões finais, o ajuste ou a textura da superfície de uma peça.

Um componente com acabamento escovado ainda terá um acabamento escovado após o PVD, e uma peça de alto polimento permanecerá uma peça de alto polimento. Isso é fundamental para componentes de alta precisão, como peças de relógios, componentes de motores ou ferramentas cirúrgicas, onde até mesmo mudanças mínimas na tolerância podem causar falhas.

Como a Espessura Varia Conforme a Aplicação

A espessura especificada de um revestimento PVD é determinada inteiramente pelo seu propósito. Não existe uma única espessura "melhor"; é sempre uma função do resultado desejado.

Revestimentos Decorativos (Geralmente < 1,0 Mícron)

Para aplicações onde o objetivo principal é a cor e a melhoria da resistência a riscos — como em torneiras, relógios ou joias — um revestimento mais fino é ideal.

Estes revestimentos geralmente variam de 0,25 a 1,0 mícron. Isso é mais do que suficiente para fornecer um acabamento durável e vibrante que resiste ao desbotamento e ao desgaste diário.

Revestimentos Funcionais (Geralmente 2,0 a 5,0 Mícrons)

Para aplicações industriais onde a durabilidade máxima é a prioridade, são usados revestimentos mais espessos. Isso inclui ferramentas de corte, brocas, componentes de armas de fogo e peças de motores automotivos.

Estes revestimentos funcionais, tipicamente com 2,0 a 5,0 mícrons de espessura, são projetados para dureza e lubrificidade extremas, prolongando a vida útil de ferramentas e componentes que operam sob alto atrito e calor.

Compreendendo os Compromissos

É um equívoco comum que um revestimento mais espesso seja sempre um revestimento melhor ou mais durável. Com o PVD, a ciência dos materiais é mais sutil.

Finura vs. Dureza

O verdadeiro desempenho de um revestimento PVD vem de sua incrível dureza, não de sua espessura. Os filmes de PVD são ligados metalurgicamente à superfície, criando uma nova superfície que é fundamentalmente mais dura que o material de substrato.

Por exemplo, um revestimento PVD típico tem uma dureza entre 1500 e 4500 HV (Vickers). Em contraste, a cromagem dura é de cerca de 1000 HV, e o aço para ferramentas temperado é de apenas cerca de 600 HV. É assim que uma camada medida em mícrons pode superar drasticamente uma camada muito mais espessa de cromo tradicional.

Os Limites da Espessura

Aplicar um revestimento PVD que seja muito espesso para sua aplicação pode, na verdade, ser prejudicial. Filmes excessivamente espessos podem desenvolver tensões internas, levando à fragilidade e a um maior potencial de lascamento ou rachaduras sob impacto.

O processo é sempre otimizado para atingir a dureza e as características de desgaste necessárias na espessura mínima eficaz, garantindo que o revestimento aprimore a peça sem introduzir novos pontos de falha.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da especificação PVD correta requer a compreensão do seu objetivo principal.

- Se o seu foco principal for estética e durabilidade da cor: Um revestimento decorativo mais fino (0,25 a 1,0 mícron) proporcionará excelentes resultados sem custo desnecessário.

- Se o seu foco principal for resistência extrema ao desgaste para ferramentas ou peças industriais: Um revestimento funcional mais espesso (2,0 a 5,0 mícrons) é a escolha correta para maximizar a vida útil operacional.

- Se o seu foco principal for manter tolerâncias de engenharia rigorosas: A finura inerente de qualquer revestimento PVD o torna uma escolha superior em comparação com métodos de revestimento ou chapeamento mais espessos.

Em última análise, a eficácia de um revestimento PVD é definida por suas propriedades de material e ligação ao substrato, e não apenas por sua espessura.

Tabela de Resumo:

| Tipo de Aplicação | Faixa de Espessura Típica | Características Principais |

|---|---|---|

| Revestimentos Decorativos | 0,25 - 1,0 mícrons | Estética, cor, resistência a riscos (ex: relógios, joias). |

| Revestimentos Funcionais | 2,0 - 5,0 mícrons | Dureza extrema, resistência ao desgaste (ex: ferramentas de corte, peças de motor). |

Pronto para especificar o revestimento PVD perfeito para sua aplicação?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções para análise e desenvolvimento de revestimentos. Nossa experiência garante que você alcance o equilíbrio ideal entre espessura, dureza e durabilidade para suas necessidades específicas — seja para acabamentos decorativos ou ferramentas industriais.

Contate nossos especialistas hoje para discutir como podemos apoiar os desafios de ciência de materiais e revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente