Em sua essência, o sputtering por magnetron gera plasma aplicando-se uma alta tensão dentro de um gás de baixa pressão, criando um campo elétrico que inicia o processo. Elétrons livres aceleram e colidem com átomos de gás neutros, ejetando mais elétrons e criando íons positivos. Esse efeito cascata acende e sustenta o plasma brilhante necessário para erodir o material alvo.

A característica definidora do sputtering por magnetron não é apenas criar um plasma, mas aprisioná-lo com eficiência. Ao usar um campo magnético para confinar os elétrons perto da superfície do alvo, o processo aumenta drasticamente a probabilidade de ionização do gás, levando a um plasma mais denso e estável que opera sob pressões mais baixas e produz taxas de deposição muito mais altas.

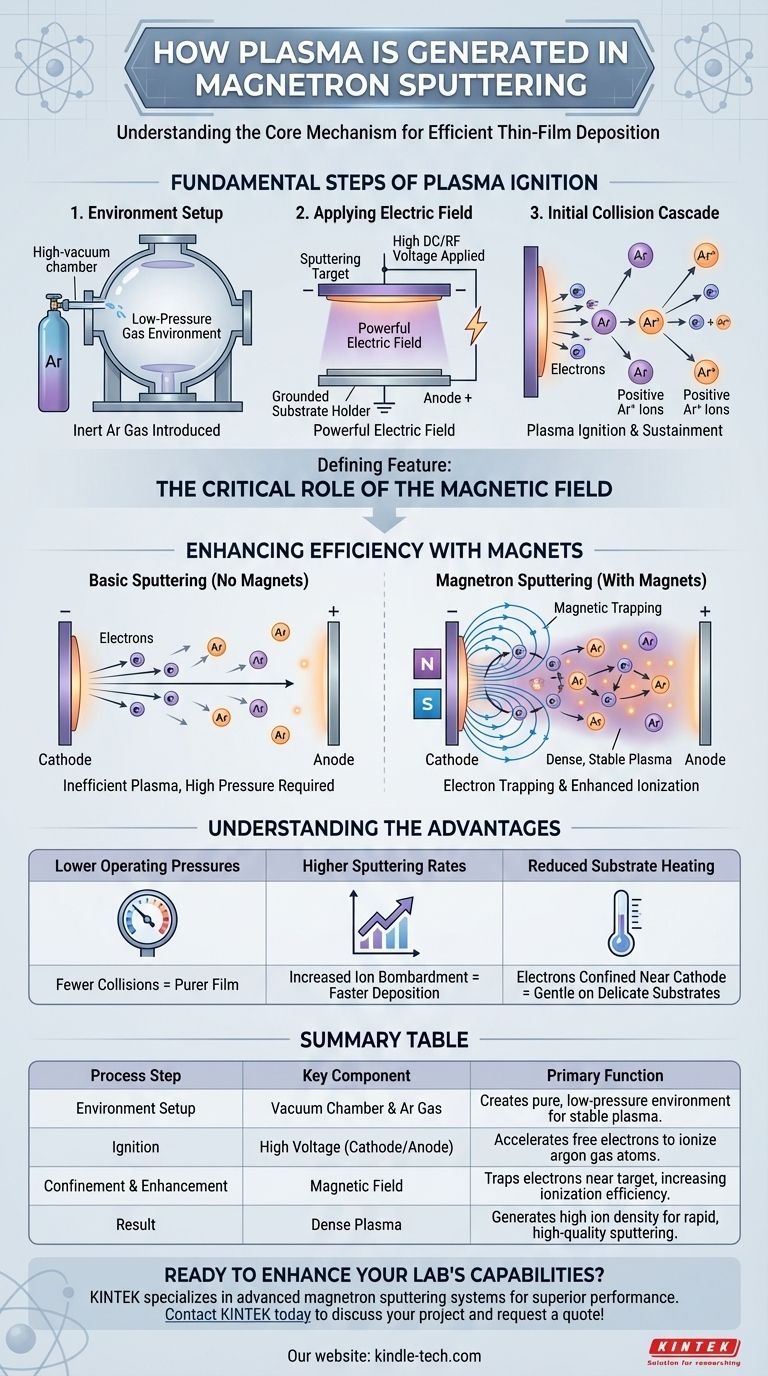

As Etapas Fundamentais da Ignição do Plasma

Estabelecendo o Ambiente

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso é crucial para garantir a pureza do filme depositado final.

Uma vez que o vácuo é alcançado, uma pequena quantidade de um gás inerte de processo, quase sempre argônio (Ar), é introduzida. A pressão é mantida muito baixa, criando as condições ideais para uma descarga estável.

Aplicando o Campo Elétrico

Uma alta tensão CC ou de RF, muitas vezes -300V ou mais, é aplicada ao alvo de sputtering, que funciona como o cátodo (eletrodo negativo).

As paredes da câmara e o suporte do substrato são geralmente aterrados, atuando como o ânodo (eletrodo positivo). Essa grande diferença de tensão cria um poderoso campo elétrico dentro da câmara.

A Cascata de Colisão Inicial

Sempre há alguns elétrons livres presentes no gás. O forte campo elétrico acelera violentamente esses elétrons para longe do cátodo carregado negativamente.

À medida que esses elétrons de alta energia viajam, eles colidem com átomos de argônio neutros. Se a colisão for energética o suficiente, ela arranca um elétron do átomo de argônio, resultando em dois elétrons livres e um íon argônio (Ar+) carregado positivamente.

Esse processo se repete em uma reação em cadeia, criando rapidamente uma nuvem densa de elétrons livres e íons positivos. Esse gás energizado e ionizado é o plasma. Os íons Ar+ positivos, sendo pesados e atraídos pelo alvo negativo, são então acelerados em direção ao cátodo para iniciar o processo de sputtering.

O Papel Crítico do Campo Magnético

O Problema com o Sputtering Básico

Em um sistema de sputtering CC simples sem ímãs, muitos dos elétrons de alta energia fazem uma única viagem do cátodo para o ânodo.

Seu caminho é muito curto para garantir uma colisão com um átomo de argônio. Isso torna o processo de geração de plasma ineficiente, exigindo pressões de gás mais altas e resultando em taxas de sputtering mais baixas.

Como os Ímãs Aprisionam os Elétrons

No sputtering por magnetron, ímãs fortes são colocados atrás do alvo. Isso cria um campo magnético paralelo à superfície do alvo.

Esse campo magnético força os elétrons leves e energéticos a um caminho helicoidal espiralado e confinado diretamente acima da superfície do alvo. Em vez de escapar para o ânodo, eles são presos nessa "pista de corrida".

O Resultado: Ionização Aprimorada

Como esses elétrons são aprisionados, seu comprimento de caminho perto do cátodo aumenta em ordens de magnitude. Um único elétron pode agora causar centenas ou milhares de eventos de ionização antes que sua energia se esgote.

Isso aumenta drasticamente a eficiência da geração de plasma. Cria um plasma muito mais denso concentrado precisamente onde é necessário — bem em frente ao alvo.

Entendendo as Vantagens

Pressões Operacionais Mais Baixas

A eficiência aprimorada de ionização significa que um plasma estável pode ser sustentado com muito menos gás argônio.

Operar sob pressão mais baixa é altamente desejável, pois significa que os átomos pulverizados têm um "caminho livre médio" mais longo. Eles viajam do alvo para o substrato com menos colisões, resultando em um filme depositado mais denso e puro.

Taxas de Sputtering Mais Altas

Um plasma mais denso contém uma concentração muito maior de íons argônio positivos.

Este aumento massivo na densidade de íons leva a uma taxa muito maior de bombardeamento de íons na superfície do alvo. Consequentemente, os átomos são ejetados do alvo mais rapidamente, levando a taxas de deposição de filme significativamente mais rápidas.

Aquecimento Reduzido do Substrato

O campo magnético confina efetivamente os elétrons mais energéticos perto do cátodo. Isso evita que eles bombardeiem e aqueçam desnecessariamente o substrato, o que é fundamental ao revestir materiais sensíveis à temperatura, como plásticos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esse mecanismo permite que você controle o resultado do seu processo de deposição de filme fino.

- Se o seu foco principal for a velocidade de deposição: A chave é maximizar a densidade do plasma otimizando tanto a força do campo magnético quanto a potência aplicada para aumentar a taxa de bombardeamento de íons.

- Se o seu foco principal for a pureza do filme: A capacidade de operar sob pressões mais baixas, possibilitada pela armadilha magnética, é sua maior vantagem, pois minimiza as chances de átomos de gás inerte ficarem embutidos em seu filme em crescimento.

- Se o seu foco principal for o revestimento de substratos delicados: O confinamento de elétrons perto do cátodo é fundamental, pois reduz o bombardeamento direto de elétrons e o aquecimento do seu substrato em comparação com sistemas não magnetrônicos.

Em última análise, o campo magnético transforma o sputtering de um processo de força bruta em um método precisamente controlado e altamente eficiente para engenharia de materiais em nível atômico.

Tabela de Resumo:

| Etapa do Processo | Componente Chave | Função Primária |

|---|---|---|

| Configuração do Ambiente | Câmara de Vácuo e Gás Argônio | Cria um ambiente puro e de baixa pressão para plasma estável. |

| Ignição | Alta Tensão (Cátodo/Ânodo) | Acelera elétrons livres para ionizar átomos de gás argônio. |

| Confinamento e Aprimoramento | Campo Magnético | Aprisiona elétrons perto do alvo, aumentando a eficiência de ionização. |

| Resultado | Plasma Denso | Gera alta densidade de íons para sputtering rápido e de alta qualidade. |

Pronto para aprimorar as capacidades de deposição de filmes finos do seu laboratório?

A KINTEK é especializada em sistemas avançados de sputtering por magnetron projetados para desempenho superior. Nosso equipamento oferece as altas taxas de deposição, pureza de filme excepcional e processamento suave para substratos delicados discutidos neste artigo.

Seja sua pesquisa exigindo velocidade, precisão ou versatilidade de materiais, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório. Deixe que nossos especialistas ajudem você a selecionar o sistema perfeito para atingir seus objetivos.

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e solicitar um orçamento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura