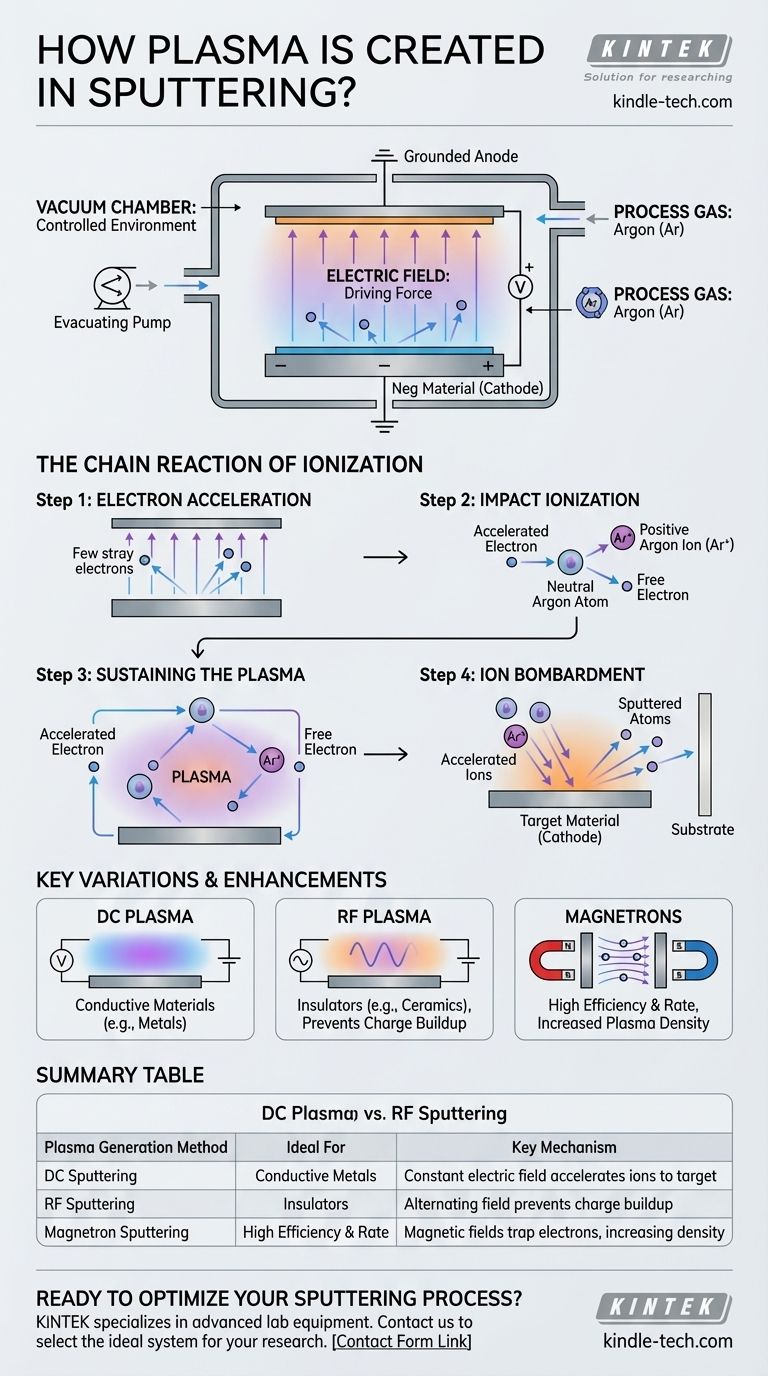

Em sua essência, o plasma para pulverização catódica é criado aplicando-se um forte campo elétrico a um gás inerte de baixa pressão dentro de uma câmara de vácuo. Essa alta voltagem energiza elétrons livres, que então colidem com átomos de gás, desalojando mais elétrons em uma reação em cadeia. Esse processo, conhecido como ionização, transforma o gás neutro em um estado energético da matéria que consiste em íons positivos e elétrons livres – o plasma.

A percepção crucial é que a geração de plasma não é uma etapa separada, mas uma parte integrante do mecanismo de pulverização catódica. O mesmo campo elétrico que cria o plasma ionizando o gás também é responsável por acelerar esses íons recém-formados para o material alvo, iniciando o processo físico de pulverização catódica.

A Receita Fundamental para o Plasma de Pulverização Catódica

Para entender como o plasma é gerado, devemos primeiro analisar os três ingredientes essenciais necessários para preparar o cenário dentro da câmara de pulverização catódica.

A Câmara de Vácuo: Criando um Ambiente Controlado

Todo o processo começa evacuando uma câmara para um alto vácuo. Isso remove o ar e outros contaminantes moleculares, garantindo que o filme depositado seja puro e que o processo subsequente seja estável e previsível.

O Gás de Processo: Fornecendo a Matéria-Prima

Uma vez que o vácuo é alcançado, a câmara é preenchida com uma pequena quantidade controlada de um gás inerte de alta pureza, mais comumente argônio (Ar). Este gás é quimicamente não reativo e serve como material de origem que será convertido em plasma.

O Campo Elétrico: A Força Motriz

Uma grande diferença de voltagem é aplicada entre dois eletrodos: o catodo, que é o material alvo que você deseja pulverizar, e o anodo, que geralmente é o substrato ou as paredes da câmara. Uma forte voltagem negativa é aplicada especificamente ao alvo.

A Reação em Cadeia da Ionização

Com o ambiente preparado, a aplicação de voltagem desencadeia uma cascata rápida e auto-sustentável que forma o plasma, muitas vezes visível como uma descarga luminosa característica.

Passo 1: Aceleração de Elétrons

Sempre há alguns elétrons livres perdidos presentes na câmara. O forte campo elétrico acelera imediatamente esses elétrons carregados negativamente para longe do alvo negativo (catodo) e em direção ao anodo.

Passo 2: Ionização por Impacto

À medida que esses elétrons ganham energia cinética, eles colidem com os átomos de argônio neutros e de baixa pressão. Se um elétron tiver energia suficiente, ele desalojará um elétron da camada orbital do átomo de argônio.

Essa colisão resulta em dois produtos principais: um íon de argônio carregado positivamente (Ar+) e um segundo elétron livre.

Passo 3: Sustentação do Plasma

Este processo cria um ciclo de feedback. O elétron original e o elétron recém-liberado são ambos acelerados pelo campo elétrico, levando a mais colisões e criando mais íons positivos e elétrons. Essa cascata de ionização é o que cria e sustenta o plasma.

Passo 4: Bombardeio de Íons

O propósito de todo este processo é criar os íons de argônio. Como são carregados positivamente, esses íons são agressivamente acelerados pelo campo elétrico na direção oposta aos elétrons – diretamente para o material alvo carregado negativamente. Seu impacto de alta energia é o que desalojar fisicamente os átomos do alvo, "pulverizando-os" no substrato.

Variações e Aprimoramentos Chave

Embora o princípio básico permaneça o mesmo, diferentes métodos são usados para gerar e controlar o plasma, dependendo do material que está sendo pulverizado.

Excitação de Plasma DC vs. RF

Para pulverizar materiais eletricamente condutores como metais, uma simples voltagem de Corrente Contínua (DC) é suficiente. No entanto, se o alvo for um isolante elétrico (por exemplo, uma cerâmica), uma carga positiva se acumulará em sua superfície, repelindo os íons de argônio e interrompendo rapidamente o processo.

Para superar isso, a pulverização catódica por Radiofrequência (RF) é usada. Ela alterna rapidamente o campo elétrico, evitando o acúmulo de carga e permitindo a pulverização eficaz de materiais não condutores.

O Papel dos Magnetrons

Sistemas modernos de pulverização catódica quase sempre usam pulverização catódica por magnetron. Esta técnica coloca ímãs fortes atrás do alvo. O campo magnético aprisiona os elétrons altamente móveis em um caminho confinado perto da superfície do alvo, aumentando dramaticamente a probabilidade de colisão com átomos de argônio. Isso cria um plasma muito mais denso em pressões mais baixas, resultando em um processo de pulverização catódica significativamente mais eficiente e rápido.

Fazendo a Escolha Certa para o Seu Processo

Compreender como o plasma é gerado permite que você controle melhor a deposição do seu filme fino. O método que você usa é ditado pelo material do seu alvo e pela eficiência desejada.

- Se o seu foco principal é pulverizar um metal (alvo condutor): Uma fonte de alimentação DC padrão fornece o campo elétrico constante necessário para criar e sustentar o plasma para uma deposição eficiente.

- Se o seu foco principal é pulverizar uma cerâmica ou isolante (alvo não condutor): A energia RF é essencial para alternar o campo elétrico, o que evita o acúmulo de carga no alvo e mantém o plasma ativo.

- Se o seu foco principal é maximizar a taxa de deposição e a eficiência: Um sistema magnetron é o padrão da indústria, pois usa campos magnéticos para aumentar a ionização e criar um plasma mais denso e eficaz.

Em última análise, a criação de plasma para pulverização catódica é um processo preciso de uso de um campo elétrico para converter um gás neutro em uma ferramenta energética para esculpir átomos de um alvo.

Tabela Resumo:

| Método de Geração de Plasma | Ideal Para | Mecanismo Chave |

|---|---|---|

| Pulverização Catódica DC | Metais Condutores (por exemplo, Au, Al) | Campo elétrico constante acelera íons para o alvo |

| Pulverização Catódica RF | Isolantes (por exemplo, Cerâmicas, Óxidos) | Campo alternado evita o acúmulo de carga no alvo |

| Pulverização Catódica por Magnetron | Alta Eficiência e Taxa | Campos magnéticos aprisionam elétrons, aumentando a densidade do plasma |

Pronto para Otimizar Seu Processo de Pulverização Catódica?

Seja você depositando metais condutores ou cerâmicas isolantes, escolher o método certo de geração de plasma é crítico para filmes finos de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo soluções de pulverização catódica personalizadas que aumentam a eficiência da deposição e a pureza do filme.

Deixe que nossos especialistas o ajudem a selecionar o sistema ideal para suas necessidades de pesquisa ou produção. Entre em contato conosco hoje para discutir como nosso equipamento de pulverização catódica confiável pode acelerar o sucesso do seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O bio-óleo pode ser usado como combustível? Desvendando o Potencial da Energia Líquida Renovável

- Ao usar um rotavapor, por que você deve evitar o "bumping"? Prevenir Perda Catastrófica de Amostra e Contaminação

- Quais são as desvantagens do endurecimento do aço? Compreendendo as Compensações entre Resistência e Tenacidade

- O THC pode ser destilado? Desvende o Poder dos Concentrados de Cannabis de Alta Pureza

- O que é usado no processo de sinterização? Pó, pressão e calor para criar peças duráveis

- Quais são os benefícios de usar um forno de secagem a vácuo para nanopartículas de Fe-C@C? Preservar a Estrutura e a Integridade Química

- Qual é a temperatura e o tempo para a incineração? Obtenha Resultados Precisos com os Parâmetros Certos

- É economicamente viável reciclar plástico? A Dura Realidade Econômica da Reciclagem de Plástico