Na pulverização catódica por magnetron, o plasma é o meio energizado que torna todo o processo de revestimento possível. Ele é criado pela aplicação de alta tensão entre dois eletrodos — um cátodo que contém o material alvo e um ânodo — dentro de uma câmara de vácuo preenchida com um gás de baixa pressão, tipicamente argônio. Este campo elétrico acelera elétrons livres, que então colidem e ionizam os átomos de gás, iniciando uma cascata autossustentável que forma o plasma.

A geração de plasma na pulverização catódica por magnetron é fundamentalmente uma reação em cadeia controlada. Começa com um campo elétrico potente que energiza alguns elétrons livres, os quais colidem com átomos de gás neutros, criando uma população densa e autossustentável de íons positivos e mais elétrons que se torna o motor para o processo de pulverização.

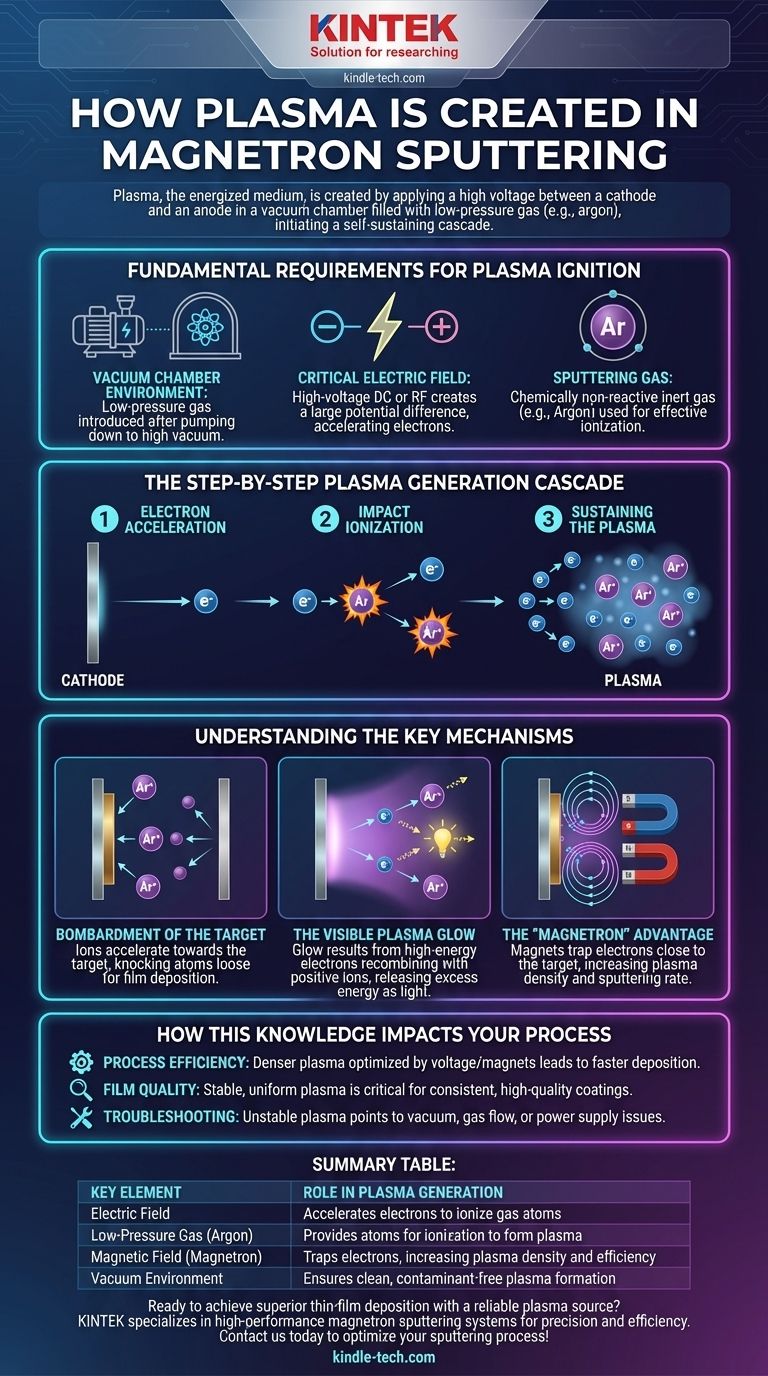

Requisitos Fundamentais para a Ignição do Plasma

Para criar um plasma estável, três condições iniciais devem ser atendidas dentro da câmara de pulverização. Esses elementos trabalham em conjunto para transformar um gás neutro em um estado ionizado e reativo.

O Ambiente da Câmara de Vácuo

Primeiro, a câmara é despressurizada até um alto vácuo para remover ar e outros contaminantes. Em seguida, uma pequena quantidade, precisamente controlada, de gás de processo é introduzida, criando um ambiente de baixa pressão.

O Campo Elétrico Crítico

Uma fonte de alimentação CC ou RF de alta tensão cria uma grande diferença de potencial entre o cátodo (que contém o material alvo e é carregado negativamente) e o ânodo (frequentemente as paredes da câmara e o suporte do substrato, que são aterrados). Este poderoso campo elétrico é o principal impulsionador de todo o processo.

O Gás de Pulverização

Um gás inerte, mais comumente argônio (Ar), é utilizado. O argônio é escolhido porque é quimicamente não reativo e possui uma massa atômica adequada para desalojar eficazmente os átomos do alvo, mas pode ser ionizado com relativa facilidade pelo campo elétrico.

A Cascata de Geração de Plasma Passo a Passo

Uma vez que as condições iniciais são definidas, a criação do plasma ocorre em uma sequência rápida e autossustentável de eventos.

Passo 1: Aceleração dos Elétrons

O forte campo elétrico acelera imediatamente os poucos elétrons livres que estão naturalmente presentes no gás, impulsionando-os para longe do cátodo negativo em alta velocidade.

Passo 2: Ionização por Impacto

À medida que esses elétrons de alta energia viajam pela câmara, eles colidem com átomos de argônio neutros. Se a colisão for energética o suficiente, ela arranca um elétron da órbita do átomo de argônio.

Este evento único cria duas novas partículas carregadas: um novo elétron livre e um íon de argônio carregado positivamente (Ar+).

Passo 3: Sustentação do Plasma

O elétron recém-criado também é acelerado pelo campo elétrico, levando a mais colisões e mais ionização. Este efeito cascata gera rapidamente uma nuvem densa e estável de íons positivos e elétrons livres, que é o plasma.

Compreendendo os Mecanismos Chave

O plasma em si não deposita o filme. Em vez disso, ele serve como fonte de íons que realizam o trabalho de pulverização. O brilho visível é meramente um efeito colateral dessa atividade.

O Bombardeio do Alvo

Enquanto os elétrons são acelerados para longe do cátodo, os íons de argônio, muito mais pesados e carregados positivamente, são acelerados em direção ao alvo do cátodo carregado negativamente. Eles atingem a superfície do alvo com imensa energia cinética.

Este bombardeio de alta energia arranca fisicamente os átomos do material alvo. Esses átomos ejetados viajam então pela câmara e se depositam no substrato, formando o filme fino.

O Brilho Visível do Plasma

O brilho característico visto durante a pulverização não é o evento de pulverização em si. Ele é produzido quando elétrons livres de alta energia se recombinam com os íons de argônio positivos, fazendo com que retornem a um estado de energia mais baixo. O excesso de energia é liberado como fótons de luz, criando o brilho visível.

A Vantagem do "Magnetron"

Especificamente na pulverização catódica por magnetron, ímãs potentes são colocados atrás do alvo do cátodo. Esses ímãs geram um campo magnético que aprisiona os elétrons altamente móveis em um caminho circular próximo à superfície do alvo.

Este mecanismo de aprisionamento aumenta drasticamente a probabilidade de um elétron colidir com um átomo de argônio antes de ser perdido para o ânodo. Isso cria um plasma muito mais denso e intenso exatamente onde é necessário, levando a taxas de pulverização mais altas e a um processo mais eficiente que pode operar em pressões de gás mais baixas.

Como Este Conhecimento Impacta Seu Processo

Compreender como o plasma é formado é essencial para controlar e solucionar problemas em seu processo de deposição de filme fino.

- Se seu foco principal é a eficiência do processo: Entenda que um plasma mais denso, alcançado pela otimização da tensão e da intensidade do campo magnético, leva diretamente a uma taxa de bombardeio iônico mais alta e a uma deposição mais rápida.

- Se seu foco principal é a qualidade do filme: Um plasma estável e uniforme é absolutamente crítico para depositar um revestimento consistente, homogêneo e de alta qualidade em seu substrato.

- Se você está solucionando problemas em seu sistema: Um plasma instável, fraco ou inexistente aponta diretamente para um problema com um dos três requisitos centrais: o nível de vácuo, o fluxo de gás ou a fonte de alimentação que fornece a tensão.

Ao dominar os princípios da geração de plasma, você ganha controle direto sobre a qualidade e a eficiência de sua deposição de filme fino.

Tabela de Resumo:

| Elemento Chave | Papel na Geração de Plasma |

|---|---|

| Campo Elétrico | Acelera os elétrons para ionizar os átomos de gás |

| Gás de Baixa Pressão (Argônio) | Fornece átomos para ionização para formar o plasma |

| Campo Magnético (Magnetron) | Aprisiona os elétrons, aumentando a densidade e a eficiência do plasma |

| Ambiente de Vácuo | Garante a formação de plasma limpo e livre de contaminantes |

Pronto para alcançar uma deposição de filme fino superior com uma fonte de plasma confiável? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron projetados para precisão e eficiência. Se você está focado em pesquisa ou produção, nossas soluções garantem a geração de plasma estável para revestimentos consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de pulverização!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações