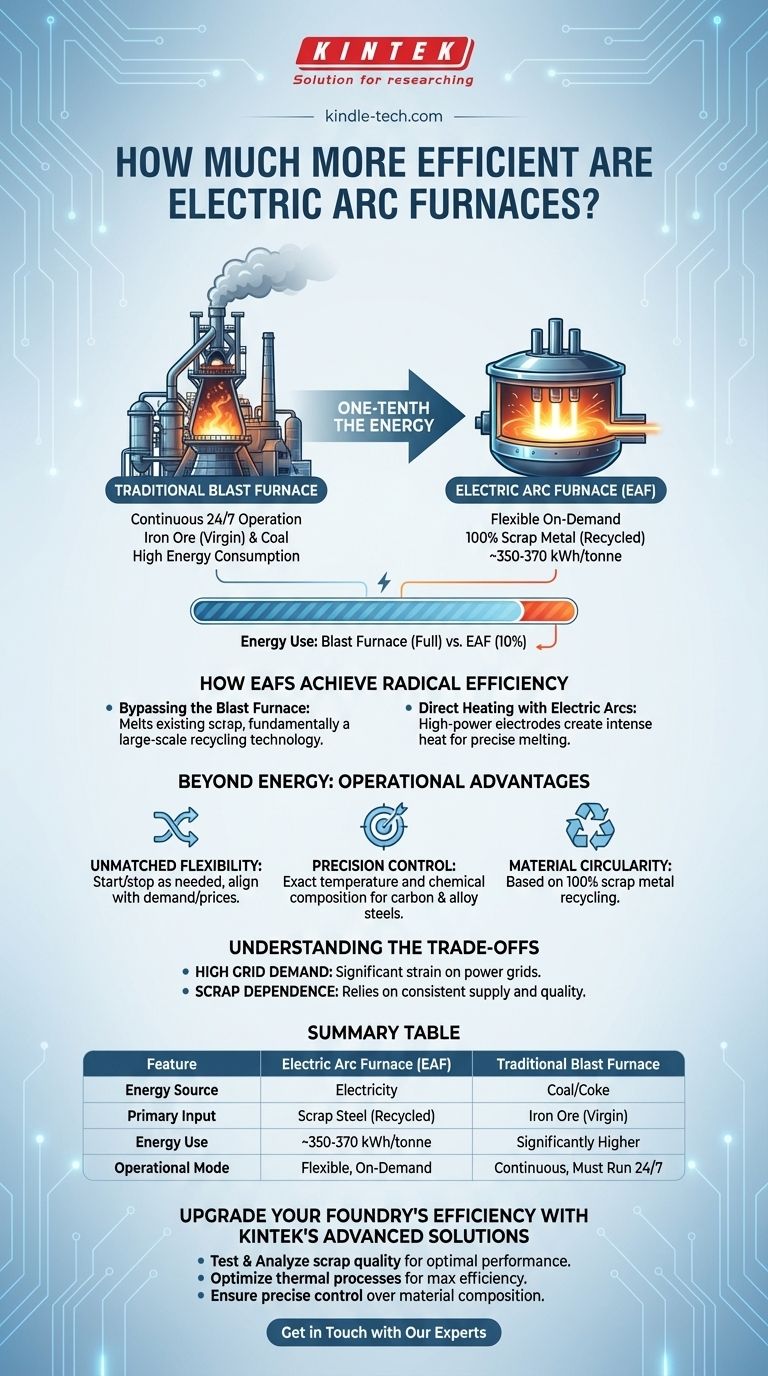

Do ponto de vista energético, a diferença é impressionante. Um Forno Elétrico a Arco (FEA) requer apenas um décimo da energia necessária por um alto-forno tradicional para produzir a mesma quantidade de aço. Esta drástica redução na intensidade energética decorre de uma diferença fundamental na forma como cada tecnologia aborda a siderurgia.

A eficiência central de um Forno Elétrico a Arco não é apenas uma melhoria incremental; representa uma mudança de paradigma completa, passando da produção de aço com matérias-primas para a reciclagem com eletricidade, oferecendo ganhos profundos no uso de energia, circularidade de materiais e agilidade operacional.

Como os FEAs Alcançam Eficiência Radical

A incrível eficiência de um FEA não se baseia em um único componente, mas em toda a sua filosofia operacional. Ele redefine o processo de fabricação de aço, mudando a entrada primária de minério de ferro para sucata de metal reciclada.

Contornando o Alto-Forno

Uma siderúrgica integrada tradicional usa um alto-forno para converter minério de ferro em ferro, um processo que é enormemente intensivo em energia e deve funcionar continuamente. Este processo requer a criação de coque a partir de carvão e envolve múltiplas reações químicas de alta temperatura.

O FEA ignora completamente isso. Sua função principal é derreter sucata de aço existente, o que requer significativamente menos energia do que criar aço novo a partir de matérias-primas. É fundamentalmente uma tecnologia de reciclagem em larga escala.

Aquecimento Direto com Arcos Elétricos

O FEA usa eletrodos de grafite de alta potência para criar um arco elétrico diretamente para a sucata de metal em seu interior. Este arco gera calor intenso, derretendo o metal com alta precisão e controle.

Esta aplicação direta de energia é muito mais eficiente do que o complexo processo de redução química em várias etapas que ocorre dentro de um alto-forno. A energia típica necessária é de cerca de 350 a 370 kWh por tonelada de aço produzido.

Além da Energia: As Vantagens Operacionais

Embora a economia de energia seja o benefício mais citado, o modelo FEA oferece vantagens cruciais em flexibilidade e controle que simplesmente não são possíveis com tecnologias mais antigas.

Flexibilidade Operacional Inigualável

Os altos-fornos devem operar continuamente por meses ou até anos; pará-los e reiniciá-los é uma tarefa monumental e dispendiosa.

Em contraste, um FEA pode ser ligado e desligado conforme necessário. Isso permite que os produtores alinhem a produção diretamente com a demanda do mercado ou mesmo com a flutuação dos preços da eletricidade, uma vantagem econômica significativa.

Precisão e Controle de Materiais

O processo FEA permite um controle altamente preciso sobre a temperatura e a composição química do aço fundido.

Essa precisão o torna ideal para produzir uma ampla variedade de aços carbono e ligas com especificações exatas. Ele pode atingir um nível de controle de qualidade que é crítico para aplicações especializadas.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de suas limitações. A eficiência do FEA vem com seu próprio conjunto de requisitos e desafios específicos que devem ser gerenciados.

Alta Demanda na Rede Elétrica

Embora a energia total consumida seja muito menor do que a de um alto-forno, um FEA consome uma quantidade massiva de eletricidade em um período muito curto. Isso pode exercer uma pressão significativa nas redes elétricas locais se não for gerenciado adequadamente.

As fundições que utilizam FEAs devem trabalhar em estreita colaboração com os fornecedores de serviços públicos e frequentemente programar suas operações para evitar períodos de pico de demanda, a fim de manter a eficiência e a estabilidade da rede.

Dependência de Sucata de Metal

O modelo FEA é construído sobre a base de 100% de reciclagem de sucata de metal. Sua eficiência e benefícios ambientais estão diretamente ligados à disponibilidade e qualidade da sucata ferrosa.

Isso cria uma dependência de uma cadeia de suprimentos consistente para aço reciclado, que pode estar sujeita a flutuações de mercado em preço e disponibilidade.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre as tecnologias de fabricação de aço depende inteiramente do objetivo estratégico, dos recursos disponíveis e do foco do mercado.

- Se o seu foco principal é minimizar o consumo direto de energia e as emissões de CO2: O FEA é a escolha indiscutível devido à sua dependência de eletricidade e materiais reciclados.

- Se o seu foco principal é a agilidade operacional e a produção de aços especiais: A natureza sob demanda e o controle preciso do FEA o tornam a tecnologia superior.

- Se o seu foco principal é produzir aço virgem a partir de minério de ferro em escala massiva e contínua: A rota tradicional do alto-forno continua sendo o método estabelecido, embora muito mais intensivo em energia.

Em última análise, o Forno Elétrico a Arco representa um futuro mais sustentável, flexível e eficiente para a indústria siderúrgica.

Tabela Resumo:

| Característica | Forno Elétrico a Arco (FEA) | Alto-Forno Tradicional |

|---|---|---|

| Fonte de Energia | Eletricidade | Carvão/Coque |

| Entrada Primária | Sucata de Aço (Reciclada) | Minério de Ferro (Material Virgem) |

| Uso de Energia | ~350-370 kWh/tonelada | Significativamente Mais Alto |

| Modo Operacional | Flexível, Sob Demanda | Contínuo, Deve Operar 24/7 |

| Principal Vantagem | Eficiência Energética, Circularidade de Materiais | Produção de Aço Virgem em Larga Escala |

Atualize a Eficiência da Sua Fundição com as Soluções Avançadas da KINTEK

Você busca reduzir custos de energia, melhorar a flexibilidade operacional ou aprimorar suas capacidades de reciclagem de aço? A KINTEK é especializada em equipamentos laboratoriais e industriais de alto desempenho, incluindo sistemas que apoiam testes avançados de materiais e otimização de processos para a produção moderna de aço.

Nossa expertise pode ajudá-lo a:

- Testar e analisar a qualidade da sucata de metal para um desempenho ótimo do FEA.

- Otimizar processos térmicos para maximizar a eficiência energética.

- Garantir controle preciso sobre a composição e qualidade do material.

Seja em P&D, controle de qualidade ou produção, a KINTEK tem os equipamentos e consumíveis para apoiar seus objetivos. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alavancar a tecnologia FEA para uma operação mais sustentável e lucrativa.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Quais são as configurações típicas de zona de aquecimento e as capacidades máximas de temperatura dos fornos tubulares? Encontre a Configuração Certa para o Seu Laboratório

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais