Embora não haja um número único e definitivo, as técnicas de deposição de materiais são amplamente organizadas em duas categorias fundamentais: aquelas que utilizam um mecanismo físico e aquelas impulsionadas por uma reação química. Os métodos específicos dentro de cada categoria são numerosos e estão em constante evolução, mas compreender esta distinção primária é a chave para navegar no campo.

A percepção crítica não é memorizar uma lista exaustiva, mas sim compreender a diferença fundamental entre a Deposição Física de Vapor (PVD), que transporta fisicamente um material, e a Deposição Química, que sintetiza um material diretamente em uma superfície.

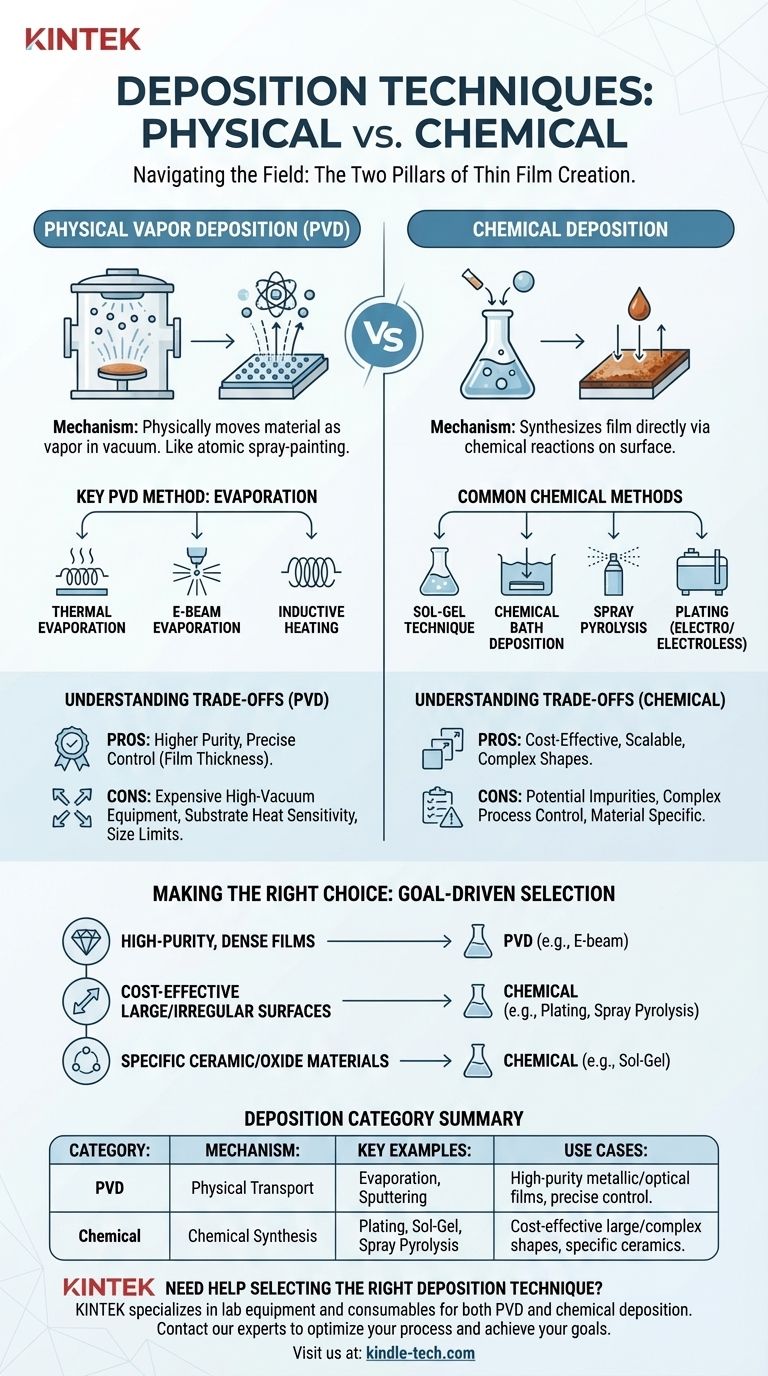

Os Dois Pilares da Deposição: Física vs. Química

Cada técnica para criar uma película fina ou revestimento se enquadra em uma das duas principais famílias. A escolha entre elas depende inteiramente do material desejado, do substrato no qual será aplicado e das propriedades exigidas para a película final.

Deposição Física de Vapor (PVD)

As técnicas de PVD envolvem processos que movem fisicamente átomos ou moléculas de um material de origem para um substrato, tipicamente em um ambiente de vácuo. Isso é como pintar com spray, mas em escala atômica.

O material começa como um sólido, é convertido em vapor, viaja através de uma câmara e, em seguida, condensa-se novamente em uma película fina sólida na superfície alvo.

Um Método PVD Chave: Evaporação

A evaporação é um método primário dentro do PVD onde um material de origem é aquecido até que seus átomos vaporizem e viajem para revestir um substrato.

Existem várias maneiras de gerar esse calor:

- Evaporação Térmica: Usa uma fonte de calor resistiva (como o filamento de uma lâmpada) para aquecer e evaporar o material.

- Evaporação por Feixe de Elétrons: Emprega um feixe de elétrons de alta energia e focado para derreter e vaporizar o material de origem, permitindo a deposição de materiais com pontos de fusão muito altos.

- Aquecimento por Indução: Usa energia de radiofrequência (RF) passando por uma bobina para induzir correntes parasitas em um cadinho, que então aquece o material dentro.

Deposição Química

Em contraste com o PVD, as técnicas de deposição química utilizam reações químicas para sintetizar o filme diretamente na superfície do substrato. Materiais precursores, frequentemente gases ou líquidos, reagem sob condições específicas (como calor ou pressão) para formar um novo material sólido que se liga à superfície.

Isso é menos como pintar e mais como causar ferrugem de uma maneira muito controlada.

Métodos Químicos Comuns

A família da deposição química é vasta e inclui uma ampla gama de processos adequados para diferentes materiais e aplicações.

Exemplos incluem:

- Técnica Sol-Gel: Cria um sólido a partir de uma solução química, frequentemente usada para fabricar revestimentos cerâmicos ou de vidro.

- Deposição por Banho Químico: Envolve a imersão do substrato em uma solução onde uma reação química forma lentamente um filme em sua superfície.

- Pirólise por Pulverização: Uma solução precursora é pulverizada sobre um substrato aquecido, onde se decompõe e forma o filme desejado.

- Galvanoplastia: Usa uma solução líquida para depositar um revestimento metálico, seja por corrente elétrica (eletrodeposição) ou por uma reação química autocatalítica (deposição sem eletricidade).

Compreendendo as Vantagens e Desvantagens

Nenhuma categoria é universalmente superior; elas são escolhidas para resolver diferentes problemas de engenharia. As vantagens e desvantagens frequentemente se concentram na pureza, custo e compatibilidade do material.

Controle de Processo e Pureza

Os processos de PVD, especialmente aqueles em alto vácuo como a evaporação por feixe de elétrons, geralmente oferecem maior pureza e controle mais preciso sobre a espessura do filme.

A deposição química às vezes pode introduzir impurezas dos materiais precursores ou subprodutos da reação, exigindo um controle de processo mais complexo.

Custo e Escalabilidade

Muitos métodos químicos, como pirólise por pulverização ou galvanoplastia, podem ser significativamente mais econômicos e mais fáceis de escalar para revestir áreas grandes ou com formas complexas.

As técnicas de PVD frequentemente exigem equipamentos de alto vácuo caros, o que pode limitar o tamanho e a produtividade do processo.

Limitações de Substrato e Material

O PVD é altamente versátil e pode depositar uma ampla gama de metais e cerâmicas. No entanto, as altas temperaturas às vezes necessárias podem danificar substratos sensíveis como plásticos.

Os métodos químicos são altamente específicos; o processo é projetado em torno da química particular dos precursores e do material final desejado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta começa com a definição clara do objetivo principal do seu projeto.

- Se o seu foco principal é criar filmes metálicos ou ópticos de alta pureza e densidade: Métodos PVD como evaporação térmica ou por feixe de elétrons são a escolha padrão.

- Se o seu foco principal é o revestimento econômico de superfícies grandes ou de formato irregular: Métodos químicos como galvanoplastia ou pirólise por pulverização são frequentemente mais práticos.

- Se o seu foco principal é a fabricação de materiais cerâmicos ou óxidos específicos a partir de precursores líquidos: Rotas químicas como a técnica sol-gel ou deposição por banho químico são projetadas para isso.

Em última análise, compreender os princípios centrais das vias físicas versus químicas o capacita a selecionar a ferramenta mais eficaz para o trabalho.

Tabela Resumo:

| Categoria de Deposição | Mecanismo Principal | Exemplos Chave | Casos de Uso Típicos |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporta fisicamente o material como vapor para o substrato. | Evaporação (Térmica, Feixe de Elétrons), Sputtering | Filmes metálicos/ópticos de alta pureza, controle preciso de espessura. |

| Deposição Química | Usa reações químicas para sintetizar o filme no substrato. | Galvanoplastia, Sol-Gel, Pirólise por Pulverização | Revestimento econômico de formas grandes/complexas, cerâmicas/óxidos específicos. |

Precisa de ajuda para selecionar a técnica de deposição certa para o seu material e substrato específicos?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as ferramentas certas para processos de PVD e deposição química. Nossos especialistas podem ajudá-lo a obter revestimentos de alta pureza ou soluções econômicas em larga escala.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e otimizar seu processo de deposição!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como é feito o sputtering de magnetron? Um Guia Passo a Passo para Deposição de Filmes Finos

- Qual é o papel da sinterização? Transformar Pó em Peças Duráveis e Complexas

- Quanto tempo pode durar um revestimento? Maximize a durabilidade com o sistema certo

- Os biocombustíveis prejudicam o meio ambiente? A Verdade Sobre a Promessa de Neutralidade de Carbono

- Quais são os requisitos para modelos de espuma polimérica para cerâmicas MAX reticuladas? Garanta a Integridade Estrutural

- Quais indústrias utilizam o tratamento térmico? Um Guia para Aprimorar o Desempenho do Material em Diversos Setores

- Por que o KBr é usado para IR? Crie Pastilhas Transparentes para Análise Precisa de Amostras Sólidas

- Quais são as etapas da preparação de amostras? Domine a Moagem, Prensagem e Sinterização para Resultados Perfeitos