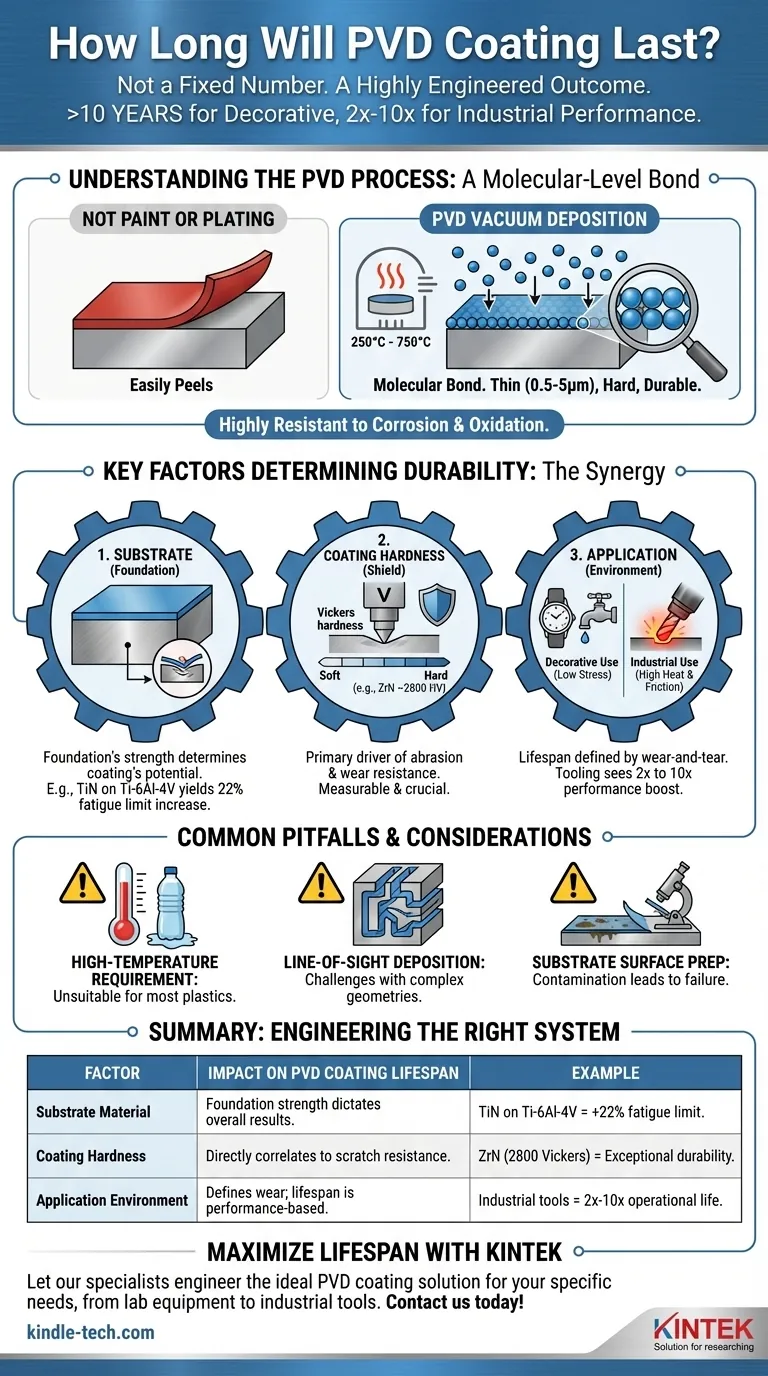

A vida útil de um revestimento PVD não é um número fixo. É um resultado altamente projetado que pode variar de mais de dez anos para acabamentos decorativos a um aumento de desempenho de 10x para ferramentas industriais. A longevidade é determinada menos pelo tempo e mais pela interação entre o próprio revestimento, o material ao qual é aplicado e o desgaste específico que ele suporta em sua aplicação.

A durabilidade de um revestimento PVD não é uma propriedade inerente, mas uma função de um sistema completo. Sua vida útil depende inteiramente da sinergia entre o material do substrato, as propriedades específicas do revestimento, sua espessura e o ambiente em que opera.

Compreendendo o Processo PVD

Uma Ligação em Nível Molecular

A Deposição Física de Vapor (PVD) não é uma tinta ou um simples revestimento. É um processo avançado de deposição a vácuo onde um material sólido é vaporizado e depois depositado átomo por átomo na superfície de uma peça.

Este processo, conduzido em altas temperaturas entre 250°C e 750°C, cria uma ligação molecular com o substrato. O resultado é uma camada superficial extremamente fina — tipicamente de 0,5 a 5 mícrons — mas excepcionalmente dura e durável.

Mais do que Apenas uma Camada

Por mudar as propriedades do metal em nível molecular, o revestimento PVD é altamente resistente à corrosão e oxidação. Não é algo que possa facilmente descascar ou lascar.

Os Fatores Chave que Determinam a Durabilidade

A vasta gama de vida útil do PVD provém da interação de várias variáveis críticas. Compreender esses fatores é a chave para alcançar o desempenho desejado.

A Base: Material do Substrato

As propriedades do revestimento PVD são diretamente influenciadas pelo material subjacente. Um filme PVD só pode ser tão forte quanto sua base.

Por exemplo, um revestimento de Nitreto de Titânio (TiN) aplicado a uma liga robusta de Ti-6Al-4V pode aumentar seu limite de fadiga em 22%. O mesmo revestimento em um metal mais macio não produziria os mesmos benefícios de desempenho porque o material subjacente falharia primeiro.

O Escudo: Dureza do Revestimento

A dureza do material de revestimento específico é um fator primário de sua resistência à abrasão e ao desgaste. Este é um fator mensurável e crucial.

Por exemplo, um acabamento PVD de Nitreto de Zircônio (ZrN), frequentemente usado para acessórios "Lifetime Brass", pode ter uma dureza de 2800 Vickers. Essa dureza extrema é o que proporciona sua excepcional resistência a arranhões.

A Aplicação: Ambiente e Uso

Como o revestimento é usado é, sem dúvida, o fator mais importante. Um acabamento PVD decorativo em uma caixa de relógio vê um estresse vastamente diferente de um revestimento PVD em uma ferramenta de corte industrial.

Para aplicações de ferramentas, a "vida útil" é medida no desempenho operacional. Uma ferramenta revestida com PVD pode ter sua vida útil aumentada em 2 a 3 vezes, com algumas aplicações mostrando melhorias que excedem 10 vezes a de uma ferramenta não revestida. Isso se deve à resistência do revestimento ao calor e ao atrito durante operações de alto estresse.

Armadilhas Comuns e Considerações

Para tomar uma decisão informada, você deve entender as limitações do processo.

Requisito de Alta Temperatura

O processo PVD requer altas temperaturas. Isso significa que o material do substrato deve ser capaz de suportar esse calor sem deformar ou perder suas propriedades essenciais. Isso torna o PVD inadequado para a maioria dos plásticos e alguns metais de baixo ponto de fusão.

Deposição por Linha de Visada

O PVD é um processo de "linha de visada". O material vaporizado viaja em linha reta até o substrato. Isso pode tornar desafiador obter um revestimento perfeitamente uniforme em peças com geometrias internas complexas ou furos profundos e estreitos.

Preparação da Superfície do Substrato

A força de ligação do revestimento PVD é altamente dependente da limpeza e preparação da superfície do substrato. Qualquer contaminação pode levar a uma má adesão e falha prematura, tornando a preparação meticulosa uma etapa inegociável.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a vida útil de um revestimento PVD, você deve alinhar o sistema de revestimento com seu objetivo principal.

- Se o seu foco principal é a durabilidade decorativa (por exemplo, acessórios, relógios): Priorize um material de revestimento duro como Nitreto de Zircônio (ZrN) em um substrato estável como aço inoxidável para máxima resistência a arranhões e corrosão.

- Se o seu foco principal é o desempenho industrial (por exemplo, ferramentas de corte, matrizes): Concentre-se na sinergia entre o metal base da ferramenta, um revestimento como Nitreto de Titânio (TiN) e as demandas específicas de calor e atrito da aplicação.

- Se o seu foco principal é a resistência à corrosão: Certifique-se de que o revestimento escolhido seja quimicamente inerte para o seu ambiente específico e que o processo forneça cobertura completa e uniforme sobre toda a superfície exposta.

Em última análise, a longevidade de um revestimento PVD é um resultado direto da engenharia do sistema de material certo para um propósito específico.

Tabela Resumo:

| Fator | Impacto na Vida Útil do Revestimento PVD | Exemplo |

|---|---|---|

| Material do Substrato | Determina a força da base; uma base mais forte produz melhores resultados. | O revestimento TiN em liga Ti-6Al-4V aumenta o limite de fadiga em 22%. |

| Dureza do Revestimento | Correlaciona-se diretamente com a resistência à abrasão e arranhões. | A dureza do revestimento ZrN de 2800 Vickers proporciona durabilidade excepcional. |

| Ambiente de Aplicação | Define o desgaste; a vida útil é medida pelo desempenho. | Ferramentas de corte industriais veem um aumento de 2x a 10x na vida útil operacional. |

Maximize a vida útil de seus componentes com a solução de revestimento PVD certa.

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, incluindo sistemas avançados de revestimento PVD. Entendemos que o revestimento certo é uma sinergia de substrato, material e aplicação. Nossa experiência pode ajudá-lo a selecionar o revestimento PVD ideal para alcançar durabilidade superior, seja para décadas de uso decorativo ou um aumento de desempenho de 10x para suas ferramentas industriais.

Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossos especialistas projetem uma solução que prolongue a vida útil e melhore o desempenho de seus equipamentos de laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório

- Qual é a temperatura máxima de trabalho do grafite? Desbloqueie o Desempenho em Altas Temperaturas com a Atmosfera Certa

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório

- O grafite é bom para altas temperaturas? Desvende Todo o Seu Potencial em Atmosferas Controladas

- Quão bem o grafite transfere calor? Desbloqueie o Gerenciamento Térmico Superior para a Sua Eletrônica