A regra prática padrão para recozer aço é manter o material em imersão por uma hora para cada polegada de sua seção transversal mais espessa. No entanto, este é apenas um ponto de partida. A duração correta é inseparável da temperatura alvo e da liga específica que está sendo tratada, pois o objetivo final não é apenas aquecer o aço, mas mudar fundamentalmente sua estrutura interna.

O erro mais comum no recozimento é focar apenas no tempo. O verdadeiro sucesso depende da interação precisa de três fatores: atingir a temperatura correta, manter pelo tempo suficiente para garantir uma transformação interna completa e, em seguida, executar um resfriamento muito lento.

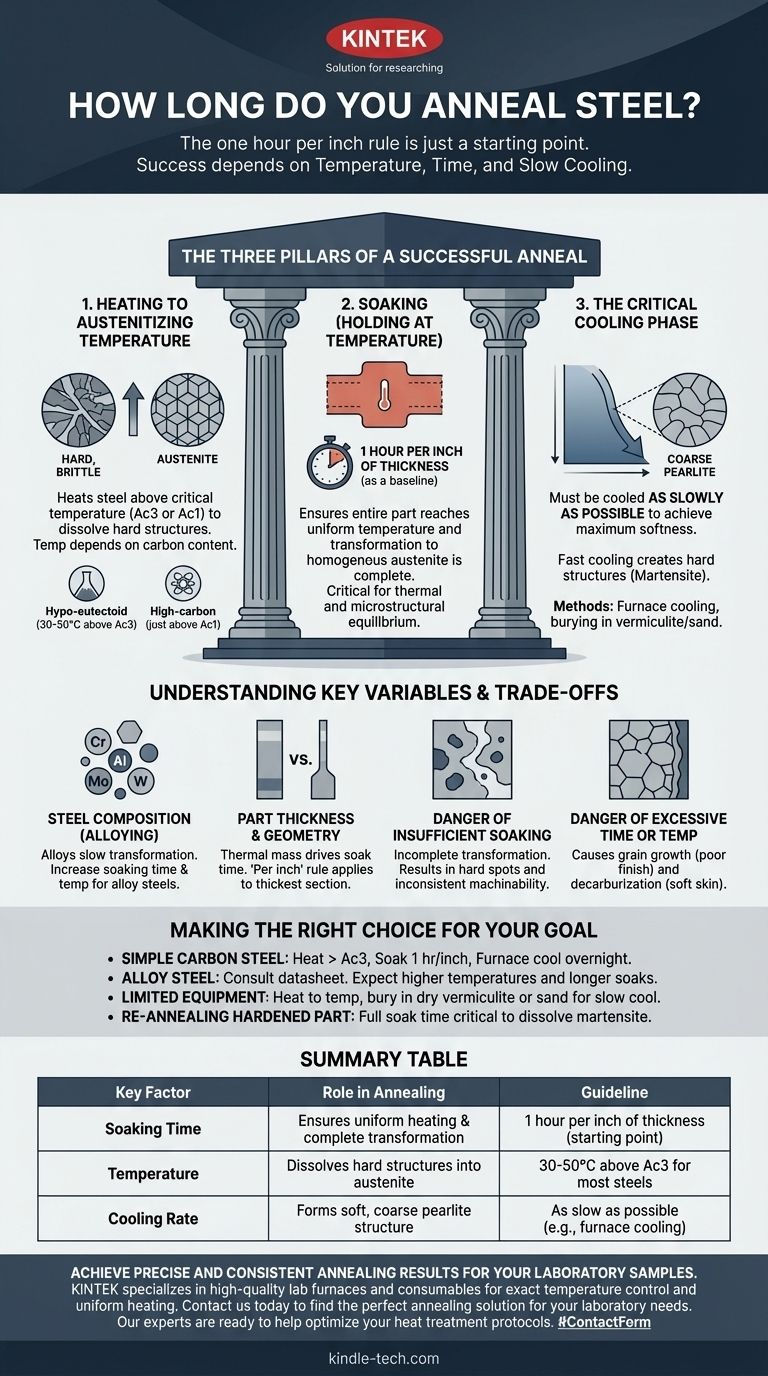

Os Três Pilares de um Recozimento Bem-sucedido

O recozimento é um processo projetado para atingir um objetivo principal: tornar o aço o mais macio e dúctil possível. Isso é alcançado criando uma microestrutura interna muito específica chamada perlita grossa. Cada etapa do processo é um passo deliberado para formar essa estrutura.

1. Aquecimento até a Temperatura de Austenitização

O primeiro passo é aquecer o aço acima de sua temperatura crítica de transformação. Isso dissolve as estruturas duras e quebradiças (como cementita ou martensita) em uma nova estrutura cristalina uniforme chamada austenita.

A temperatura exata é crucial e depende do teor de carbono.

- Para a maioria dos aços carbono e de baixa liga (hipoeutetóides): Aqueça aproximadamente 30-50°C (50-90°F) acima da temperatura crítica superior, conhecida como Ac3.

- Para aços de alto carbono (hipereutetóides): Você normalmente aquece ligeiramente acima da temperatura crítica *inferior* (Ac1) para evitar a formação de uma rede quebradiça de carbetos durante o resfriamento.

Acertar essa temperatura é inegociável. Se for muito baixa, a transformação em austenita não será completa. Se for muito alta, você corre o risco de crescimento excessivo de grãos.

2. Imersão (Manutenção na Temperatura)

Esta é a parte "quanto tempo" da pergunta. O objetivo principal do período de imersão é garantir que duas coisas aconteçam:

- A peça inteira, incluindo seu núcleo, atinja uma temperatura de austenitização uniforme.

- A transformação para uma estrutura austenítica homogênea seja totalmente concluída.

A regra de "uma hora por polegada de espessura" é uma diretriz segura para garantir esse equilíbrio térmico e microestrutural. Para uma peça com 2 polegadas de espessura, você manteria em imersão por 2 horas *depois* que toda a peça atingisse a temperatura alvo.

3. A Fase Crítica de Resfriamento

Esta é, sem dúvida, a etapa mais importante para alcançar a maciez máxima. Após a imersão, o aço deve ser resfriado o mais lentamente possível.

Esse resfriamento lento permite que a austenita se transforme na desejada estrutura grande e macia de perlita grossa. Um resfriamento rápido produziria estruturas mais duras, como martensita (têmpera), enquanto um resfriamento moderado produziria estruturas mais finas e resistentes (normalização).

Métodos comuns de resfriamento lento incluem deixar a peça dentro do forno e desligá-lo (resfriamento em forno) ou enterrar a peça quente em um material isolante como vermiculita, cinzas ou areia seca.

Entendendo as Compensações e Variáveis Chave

A regra de "uma hora por polegada" é uma linha de base. Aplicações do mundo real exigem o ajuste da receita com base em vários fatores.

Composição do Aço (Ligas)

Elementos de liga como cromo, molibdênio ou tungstênio retardam significativamente o processo de transformação. Para esses aços ligados, tanto o tempo de imersão quanto a temperatura de austenitização geralmente precisam ser aumentados além do padrão para o aço carbono simples. Sempre consulte a ficha técnica da liga específica.

Espessura e Geometria da Peça

A massa térmica é o fator chave aqui. Uma peça espessa e maciça requer um tempo de imersão muito maior do que uma chapa fina do mesmo material para garantir que o núcleo esteja totalmente aquecido. A regra de "por polegada de espessura" se aplica à seção mais espessa da peça.

O Perigo de Imersão Insuficiente

Se o tempo de imersão for muito curto, a transformação em austenita será incompleta. O material resultante terá pontos duros e usinabilidade inconsistente, frustrando todo o propósito do recozimento.

O Perigo de Tempo ou Temperatura Excessivos

Manter o aço na temperatura por muito tempo, ou em uma temperatura muito alta, faz com que os grãos individuais do aço cresçam. Esse crescimento de grão pode reduzir a tenacidade e levar a um acabamento superficial ruim de "casca de laranja" após a usinagem.

Outro risco significativo é a decarburação, onde o carbono vaza da superfície do aço, deixando uma camada superficial macia e fraca que pode precisar ser removida por usinagem.

Fazendo a Escolha Certa para o Seu Objetivo

Use os princípios centrais para guiar seu processo. O tempo é uma ferramenta para garantir uma transformação completa, não um objetivo em si.

- Se você está recozendo uma peça simples de aço carbono: Aqueça ligeiramente acima do Ac3, mantenha em imersão por uma hora por polegada de espessura e deixe resfriar lentamente dentro do forno durante a noite.

- Se você está recozendo um aço ligado (por exemplo, aço ferramenta): Sempre consulte a ficha técnica do fabricante. Espere usar temperaturas mais altas e tempos de imersão potencialmente mais longos.

- Se você está trabalhando com equipamento limitado: Aqueça a peça até a temperatura correta e, em seguida, enterre-a em um recipiente grande de vermiculita seca ou areia para garantir um resfriamento lento e controlado.

- Se você está re-recozendo uma peça previamente temperada: Um tempo de imersão completo é fundamental para garantir que toda a estrutura de martensita dura seja totalmente dissolvida e transformada.

Ao entender que o recozimento é um processo de transformação controlada, você passa de seguir uma receita para projetar inteligentemente as propriedades do seu material.

Tabela de Resumo:

| Fator Chave | Função no Recozimento | Diretriz |

|---|---|---|

| Tempo de Imersão | Garante aquecimento uniforme e transformação completa | 1 hora por polegada de espessura (ponto de partida) |

| Temperatura | Dissolve estruturas duras em austenita | 30-50°C acima do Ac3 para a maioria dos aços |

| Taxa de Resfriamento | Forma estrutura de perlita grossa e macia | O mais lento possível (por exemplo, resfriamento em forno) |

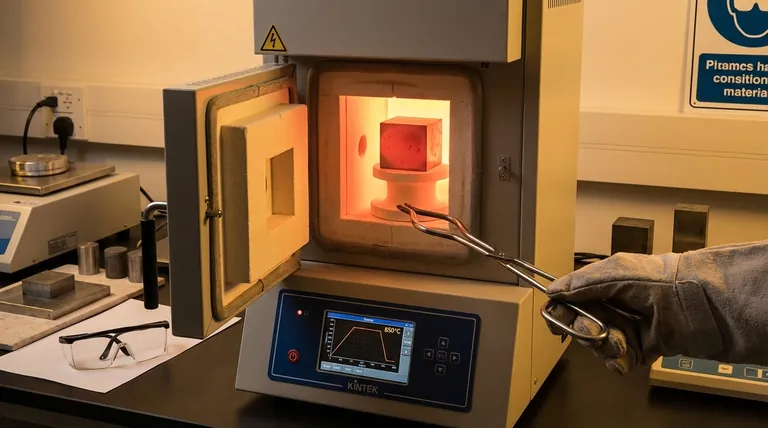

Alcance resultados de recozimento precisos e consistentes para suas amostras de laboratório.

A KINTEK é especializada em fornos de laboratório de alta qualidade e consumíveis que fornecem o controle exato de temperatura e o aquecimento uniforme necessários para processos de recozimento confiáveis. Se você está trabalhando com aços carbono ou ligas complexas, nosso equipamento garante a transformação microestrutural completa para máxima maciez e usinabilidade.

Entre em contato conosco hoje para encontrar a solução de recozimento perfeita para as necessidades do seu laboratório. Nossos especialistas estão prontos para ajudá-lo a otimizar seus protocolos de tratamento térmico.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo