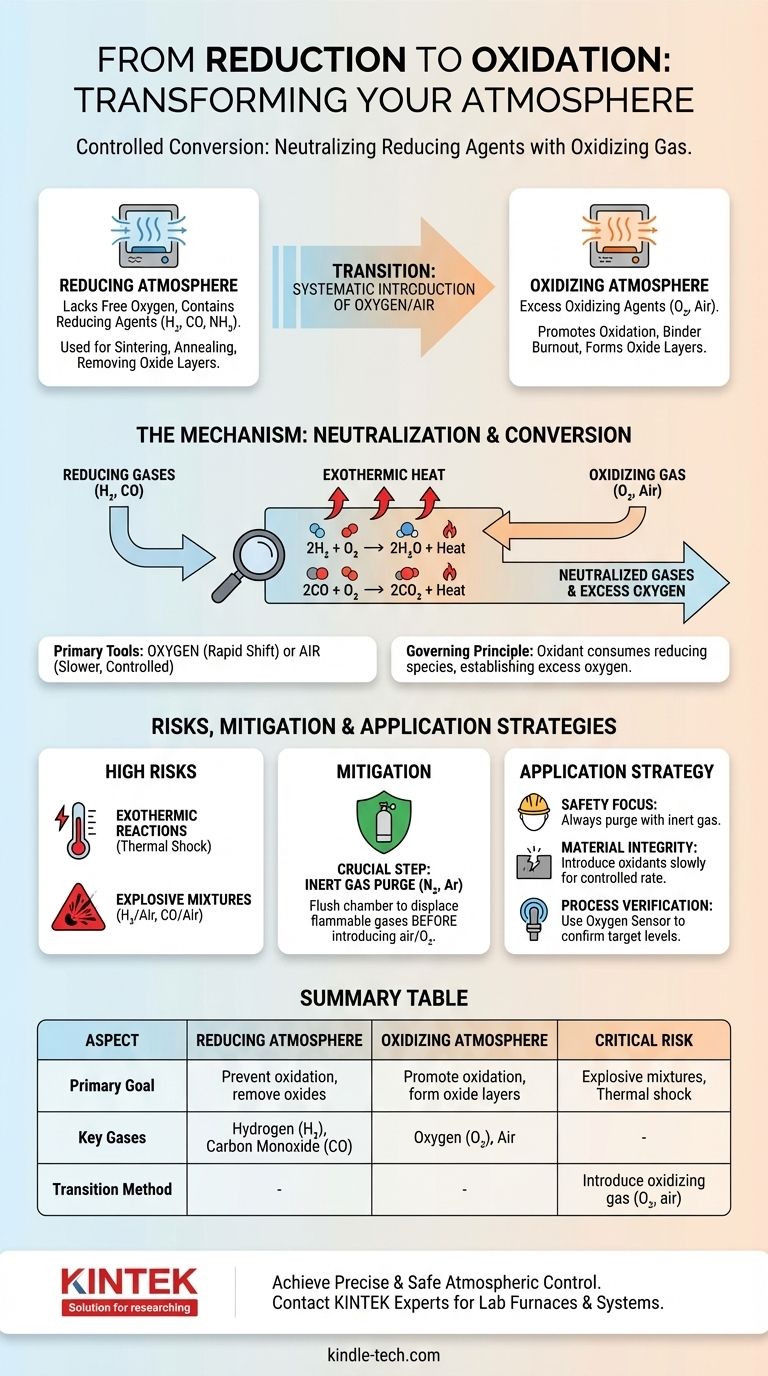

Transformar uma atmosfera redutora em uma oxidante é alcançado introduzindo sistematicamente um gás oxidante, mais comumente oxigênio ou ar. Este processo neutraliza os agentes redutores ativos presentes, como hidrogênio ou monóxido de carbono, reagindo com eles para formar moléculas mais estáveis como água e dióxido de carbono, mudando fundamentalmente o potencial químico do ambiente.

A mudança de uma atmosfera redutora para uma oxidante é uma conversão química controlada. Não se trata apenas de diluição; trata-se de fornecer deliberadamente um oxidante para consumir as espécies redutoras e criar um excesso de oxigênio.

Compreendendo os Conceitos Essenciais: Redutor vs. Oxidante

O Que Define uma Atmosfera Redutora?

Uma atmosfera redutora é um ambiente que carece de oxigênio livre e contém agentes redutores ativos. Esses agentes, como hidrogênio (H₂), monóxido de carbono (CO) ou amônia dissociada (NH₃), doam elétrons prontamente ou retiram átomos de oxigênio dos materiais com os quais entram em contato.

Tais atmosferas são usadas para prevenir a oxidação ou para remover ativamente camadas de óxido de metais e cerâmicas durante o processamento em alta temperatura, como sinterização ou recozimento.

O Que Define uma Atmosfera Oxidante?

Uma atmosfera oxidante, por outro lado, possui um excesso de um agente oxidante, sendo o oxigênio (O₂) o mais ubíquo. Este ambiente promove a oxidação, uma reação onde um material perde elétrons ou se combina com oxigênio.

O ar, que é aproximadamente 21% oxigênio, é a atmosfera oxidante mais comum. Esses ambientes são essenciais para processos como a queima de ligantes em cerâmicas ou a criação de camadas de óxido específicas na superfície de um material.

O Mecanismo de Transição: Da Redução à Oxidação

O Princípio: Neutralização via Reação

A transição baseia-se em um princípio simples: um agente oxidante reagirá e neutralizará um agente redutor. Para mudar a atmosfera, você deve introduzir oxidante suficiente para consumir todos os gases redutores presentes e, em seguida, estabelecer um excesso.

Oxigênio e Ar: As Ferramentas Primárias

Oxigênio ou ar são os gases padrão usados para esta conversão. A escolha entre eles depende da velocidade necessária da reação e do nível de controle exigido.

O oxigênio puro proporciona uma mudança mais potente e rápida, enquanto o ar permite uma transição mais lenta, mais diluída e, muitas vezes, mais controlável.

As Reações Químicas Governantes

Quando o oxigênio é introduzido em uma atmosfera redutora quente típica, ele reage imediatamente com os agentes redutores. As reações primárias são altamente favoráveis e espontâneas nas temperaturas de processamento.

Para uma atmosfera de hidrogênio:

2H₂ (gás) + O₂ (gás) → 2H₂O (gás) + Calor

Para uma atmosfera de monóxido de carbono:

2CO (gás) + O₂ (gás) → 2CO₂ (gás) + Calor

A atmosfera só se torna verdadeiramente oxidante quando todo o H₂ ou CO é convertido em H₂O ou CO₂ e um excedente de O₂ é estabelecido.

Compreendendo os Riscos e Compensações

Alto Risco de Reações Exotérmicas

As reações que neutralizam os agentes redutores são altamente exotérmicas, o que significa que liberam uma quantidade significativa de calor. Uma introdução rápida de oxigênio pode causar um pico repentino de temperatura dentro de um forno, potencialmente danificando o equipamento ou o produto.

Este choque térmico pode rachar materiais sensíveis como cerâmicas ou causar transformações de fase indesejadas em metais.

Potencial para Misturas Explosivas

O risco mais crítico é a criação de uma atmosfera explosiva. Misturas de hidrogênio e ar (entre 4% e 75% H₂) ou monóxido de carbono e ar (entre 12% e 75% CO) são explosivas.

Se uma fonte de ignição estiver presente — como um elemento quente ou descarga estática — uma introdução rápida e descontrolada de ar ou oxigênio pode causar uma explosão violenta. Protocolos de segurança são inegociáveis.

Purga com Gás Inerte

Para mitigar esses riscos, uma etapa intermediária crucial é frequentemente empregada: a purga com um gás inerte. Antes de introduzir ar, a câmara do forno é lavada com um gás como nitrogênio (N₂) ou argônio (Ar).

Esta purga desloca o gás redutor inflamável, prevenindo a formação de uma mistura explosiva quando o oxigênio é finalmente introduzido.

Como Aplicar Isso ao Seu Processo

Uma transição controlada é primordial para a segurança e para alcançar as propriedades desejadas do material. A estratégia correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a segurança: Sempre purgue o gás redutor com um gás inerte como nitrogênio antes de introduzir qualquer quantidade de ar ou oxigênio.

- Se o seu foco principal é a integridade do material: Introduza o gás oxidante lentamente e a uma taxa controlada para evitar choque térmico da reação exotérmica.

- Se o seu foco principal é a verificação do processo: Use um sensor de oxigênio ou analisador de gás no exaustor do forno para confirmar que todos os agentes redutores foram consumidos e que você atingiu o nível de oxigênio desejado.

Dominar esta transição atmosférica oferece controle preciso sobre o estado químico final e as propriedades físicas do seu material.

Tabela Resumo:

| Aspecto | Atmosfera Redutora | Atmosfera Oxidante |

|---|---|---|

| Objetivo Primário | Prevenir oxidação, remover óxidos | Promover oxidação, formar camadas de óxido |

| Gases Chave | Hidrogênio (H₂), Monóxido de Carbono (CO) | Oxigênio (O₂), Ar |

| Método de Transição | Introduzir gás oxidante (O₂, ar) para consumir agentes redutores | Alcançado após a neutralização dos agentes redutores |

| Risco Crítico | Formação de misturas explosivas durante a transição | Choque térmico de reações exotérmicas |

Obtenha controle atmosférico preciso e seguro em seu laboratório.

Dominar a transição de uma atmosfera redutora para uma oxidante é fundamental para a integridade do material e a segurança do operador. Seja você sinterizando metais, recozendo cerâmicas ou desenvolvendo novos materiais, o equipamento e a experiência certos são essenciais.

A KINTEK é especializada em fornos de laboratório e sistemas de controle de atmosfera projetados para operação precisa, confiável e segura. Nossas soluções ajudam você a:

- Prevenir misturas explosivas com recursos de segurança integrados.

- Controlar perfis térmicos para evitar danos às suas amostras.

- Verificar resultados do processo com equipamentos de monitoramento compatíveis.

Deixe a KINTEK ser sua parceira na excelência laboratorial. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de forno e controle de atmosfera. Fornecemos o equipamento e os consumíveis para garantir que seus processos sejam bem-sucedidos e seguros.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2