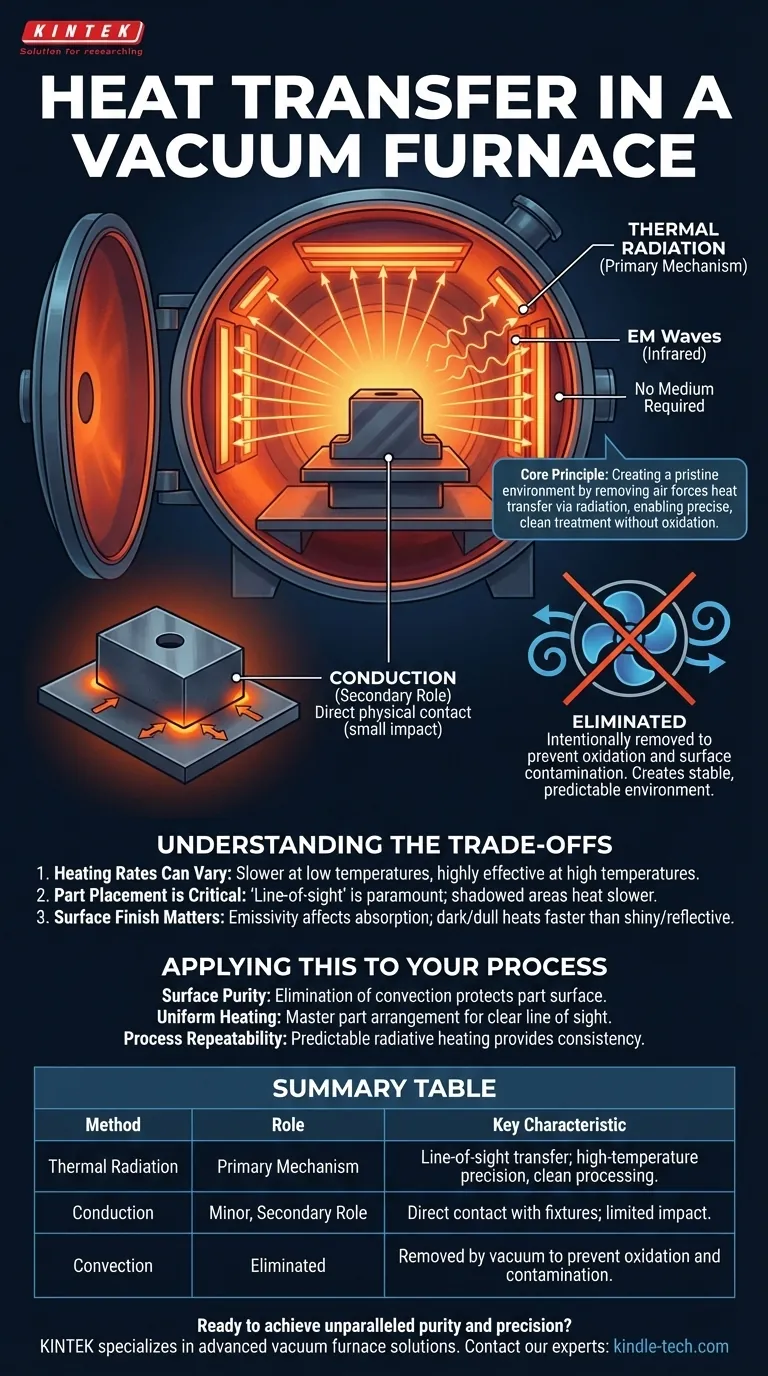

Em um forno a vácuo, a transferência de calor é fundamentalmente diferente de um forno padrão. Como praticamente não há ar para mover o calor, o processo depende quase exclusivamente da radiação térmica, com um papel secundário e menor desempenhado pela condução através do contato direto. A convecção, o método principal em muitos fornos convencionais, é eliminada deliberadamente.

O princípio central de um forno a vácuo é criar um ambiente imaculado ao remover o ar. Isso força o calor a ser transferido por radiação — ondas eletromagnéticas viajando diretamente dos elementos de aquecimento quentes para a peça de trabalho — permitindo um tratamento térmico altamente preciso e limpo, sem o risco de oxidação.

O Papel Dominante da Radiação Térmica

Ao contrário de outras formas de transferência de calor, a radiação não requer um meio. É o mesmo princípio que permite que o sol aqueça a Terra através do vácuo do espaço.

Como Funciona a Radiação

Todos os objetos com temperatura acima do zero absoluto emitem energia térmica na forma de ondas eletromagnéticas, principalmente no espectro infravermelho. Objetos mais quentes irradiam significativamente mais energia do que os mais frios.

Em um forno a vácuo, poderosos elementos de aquecimento (muitas vezes feitos de grafite ou metais refratários como molibdênio) são aquecidos eletricamente a temperaturas muito altas. Esses elementos então irradiam energia térmica em todas as direções.

Um Processo de Linha de Visada

Essa energia irradiada viaja em linha reta até atingir a peça de trabalho, onde é absorvida e convertida de volta em calor. Essa natureza de "linha de visada" é um fator crítico em como os fornos a vácuo operam e como as peças devem ser dispostas dentro deles.

O Papel de Apoio da Condução

A condução é a transferência de calor através do contato físico direto. Embora não seja o mecanismo principal, ainda desempenha um papel.

Pontos de Contato Direto

A peça de trabalho repousa sobre um suporte ou acessório dentro do forno. O calor se conduzirá do acessório quente diretamente para a peça nesses pontos de contato.

No entanto, como a área de contato é tipicamente muito pequena em comparação com a área de superfície total da peça, a quantidade de calor transferida por condução é geralmente menor em comparação com a energia absorvida pela radiação.

Por Que a Convecção é Deliberadamente Eliminada

Em um forno convencional, ventiladores circulam ar quente, transferindo calor por convecção. Esse processo é intencionalmente removido em um forno a vácuo.

O Propósito do Vácuo

A principal razão para usar um vácuo é remover oxigênio e outros gases atmosféricos. Esses gases causam oxidação, descoloração e contaminação da superfície em altas temperaturas, o que pode arruinar peças metálicas sensíveis.

Ao remover o ar, você remove o meio para a convecção. Isso não apenas previne a contaminação, mas também cria um ambiente de aquecimento altamente estável e previsível, livre dos redemoinhos e correntes caóticas do ar em movimento.

Entendendo as Compensações

Essa dependência da radiação cria um conjunto exclusivo de considerações operacionais que diferem do tratamento térmico convencional.

As Taxas de Aquecimento Podem Variar

Em temperaturas mais baixas, a transferência de calor por radiação é menos eficiente do que a convecção forçada. Isso pode, às vezes, levar a tempos de aquecimento iniciais mais longos em um forno a vácuo. No entanto, em temperaturas muito altas, a radiação se torna um modo de transferência de calor extremamente eficaz e rápido.

A Colocação da Peça é Crítica

Como a radiação requer uma linha de visada direta, a geometria e a colocação da peça são primordiais. Qualquer superfície "sombreada" por outra peça ou por uma característica na própria peça não aquecerá na mesma taxa. Isso requer um planejamento cuidadoso para garantir uma temperatura uniforme.

O Acabamento da Superfície Importa

A capacidade de um material absorver energia irradiada é conhecida como sua emissividade. Uma superfície opaca e escura absorve calor muito mais eficazmente do que uma superfície brilhante e reflexiva. Isso significa que duas peças feitas da mesma liga, mas com acabamentos de superfície diferentes, podem aquecer em taxas diferentes.

Aplicando Isso ao Seu Processo

Entender esses princípios de transferência de calor permite um melhor controle sobre o produto final.

- Se seu foco principal é a pureza da superfície e a prevenção da oxidação: A eliminação da convecção é o benefício fundamental, pois o ambiente de vácuo é o que protege a superfície da peça.

- Se seu foco principal é o aquecimento uniforme: Você deve dominar o arranjo das peças para garantir que todas as superfícies críticas tenham uma linha de visada clara para os elementos de aquecimento.

- Se seu foco principal é a repetibilidade do processo: A natureza previsível e estável do aquecimento radiante, livre de correntes de convecção turbulentas, oferece consistência incomparável de um ciclo para o outro.

Dominar a física da transferência de calor no vácuo é o primeiro passo para alavancar todo o poder e precisão desta tecnologia.

Tabela de Resumo:

| Método de Transferência de Calor | Função no Forno a Vácuo | Característica Principal |

|---|---|---|

| Radiação Térmica | Mecanismo Principal | Transferência por linha de visada via ondas eletromagnéticas; permite precisão em alta temperatura e processamento limpo. |

| Condução | Função Secundária, Menor | Transferência de calor através do contato direto com acessórios; impacto limitado em comparação com a radiação. |

| Convecção | Eliminada | Removida intencionalmente pelo vácuo para prevenir oxidação e contaminação da superfície. |

Pronto para alcançar pureza e precisão incomparáveis em seus processos de tratamento térmico?

A KINTEK é especializada em soluções avançadas de fornos a vácuo para laboratórios e instalações industriais. Nosso equipamento aproveita a transferência de calor radiante precisa para fornecer resultados livres de contaminação, perfeitos para materiais sensíveis e aplicações críticas.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno a vácuo KINTEK pode otimizar a eficiência e a qualidade do produto do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O que é cementação a vácuo? Alcance uma dureza superior com precisão e velocidade

- Por que um forno de secagem a vácuo é preferido para a desidratação de catalisadores Si-RuO2? Preservar a Integridade Estrutural e Química

- Qual é a função de um forno de aquecimento isotérmico de precisão na indução da precipitação de fases secundárias? Otimizar Microestruturas

- Por que um forno de refusão por arco de plasma é necessário para o tratamento de misturas de sal de titânio em JTS? Obtenção de lingotes de titânio puro

- Que tipo de forno é usado para fundição de metal? Escolha o Forno Certo para o Seu Processo

- O que é um tratamento térmico a vácuo? Obtenha Peças Metálicas Imaculadas e de Alto Desempenho

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Que equipamento é utilizado na recozimento? Escolhendo o Forno Certo para o Seu Processo