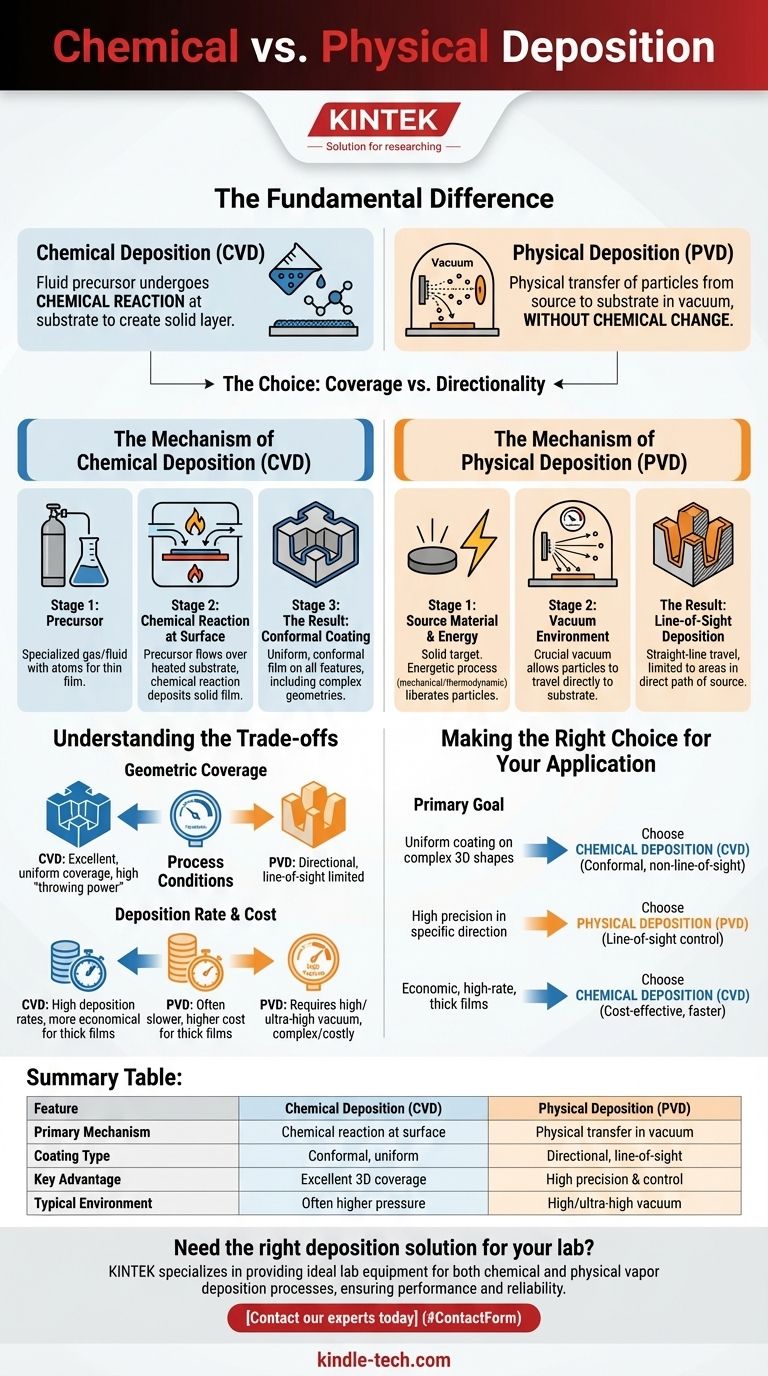

A diferença fundamental entre a deposição química e física reside na forma como o material chega e se forma em uma superfície. A deposição química envolve um precursor fluido que sofre uma reação química no substrato para criar uma camada sólida. Em contraste, a deposição física usa força mecânica ou termodinâmica em vácuo para transferir partículas de uma fonte para o substrato sem uma alteração química.

A escolha entre deposição química e física é, em última análise, uma escolha entre cobertura e direcionalidade. Os métodos químicos se destacam na criação de revestimentos uniformes e conformes em formas complexas, enquanto os métodos físicos oferecem deposição precisa e de linha de visão.

O Mecanismo da Deposição Química

A Deposição Química a Vapor (CVD) é a forma mais comum de deposição química. Seu processo é definido por uma reação que constrói a nova camada átomo por átomo.

O Papel do Precursor

O processo começa com um material precursor, tipicamente um gás ou fluido especializado. Este precursor contém os átomos que eventualmente formarão o filme fino.

A Reação Química na Superfície

Este precursor é introduzido em uma câmara onde flui sobre o objeto alvo, conhecido como substrato. A energia (como calor) desencadeia uma reação química na superfície do substrato, quebrando o precursor e depositando um filme sólido.

O Resultado: Revestimento Conforme

Como a deposição é impulsionada por uma reação química que pode ocorrer em qualquer superfície disponível, o filme resultante é altamente conforme. Ele reveste uniformemente todas as características, incluindo furos, reentrâncias e geometrias 3D complexas, sem ser limitado pela direção da fonte.

O Mecanismo da Deposição Física

A Deposição Física a Vapor (PVD) abrange uma gama de técnicas que movem fisicamente o material de uma fonte para um alvo.

O Material Fonte e a Energia

O processo começa com um material fonte sólido, ou "alvo". Um processo energético — como força mecânica, eletromecânica ou termodinâmica — é usado para liberar átomos ou moléculas dessa fonte.

O Ambiente de Vácuo

Todo este processo ocorre dentro de uma câmara de vácuo. O vácuo é crítico porque permite que as partículas liberadas viajem diretamente para o substrato sem colidir com outras moléculas de gás no ar.

O Resultado: Deposição de Linha de Visão

As partículas viajam em linha reta da fonte para o substrato, criando uma deposição de linha de visão. Qualquer área que não esteja no caminho direto da fonte, como as laterais de uma trincheira profunda, receberá pouco ou nenhum revestimento.

Compreendendo as Trocas

Os mecanismos distintos de CVD e PVD criam claras vantagens e desvantagens para diferentes aplicações.

Cobertura Geométrica

A CVD possui um alto "poder de arremesso", permitindo produzir filmes uniformes em formas intrincadas. A PVD é direcional, o que é uma limitação para geometrias complexas, mas uma vantagem para aplicações que exigem revestimentos precisos e padronizados.

Condições do Processo

A PVD quase sempre requer um vácuo alto ou ultra-alto para funcionar, o que pode adicionar complexidade e custo. Os processos de CVD podem frequentemente ser executados em pressões mais altas e geralmente não exigem o mesmo nível de vácuo.

Taxa de Deposição e Custo

Para a criação de revestimentos espessos, a CVD é frequentemente mais econômica. Ela pode atingir altas taxas de deposição e é geralmente mais adequada para produção em larga escala onde a uniformidade em peças complexas é essencial.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto exige uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A deposição química é a escolha superior devido à sua natureza não-linha-de-visão e conforme.

- Se o seu foco principal é depositar um material com alta precisão em uma direção específica: A deposição física oferece o controle de linha de visão necessário para essas aplicações.

- Se o seu foco principal é a produção econômica e de alta taxa de filmes espessos: A deposição química frequentemente oferece uma solução mais econômica sem exigir um vácuo ultra-alto.

Compreender esta distinção central entre reação química e transferência física é a chave para selecionar o processo ideal para suas necessidades específicas de material e geometria.

Tabela Resumo:

| Característica | Deposição Química (CVD) | Deposição Física (PVD) |

|---|---|---|

| Mecanismo Primário | Reação química na superfície do substrato | Transferência física em vácuo |

| Tipo de Revestimento | Conforme, uniforme em formas complexas | Direcional, linha de visão |

| Principal Vantagem | Excelente cobertura de geometrias 3D | Alta precisão e controle |

| Ambiente Típico | Frequentemente sob pressão mais alta | Requer vácuo alto/ultra-alto |

Precisa da solução de deposição certa para os materiais e geometrias específicos do seu laboratório?

A KINTEK é especializada em fornecer o equipamento de laboratório ideal para processos de deposição química e física a vapor. Seja para revestimentos uniformes em peças 3D complexas ou filmes finos precisos e direcionais, nossa experiência garante que você obtenha o desempenho e a confiabilidade que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de deposição de filmes finos do seu laboratório com equipamentos e consumíveis de precisão.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação