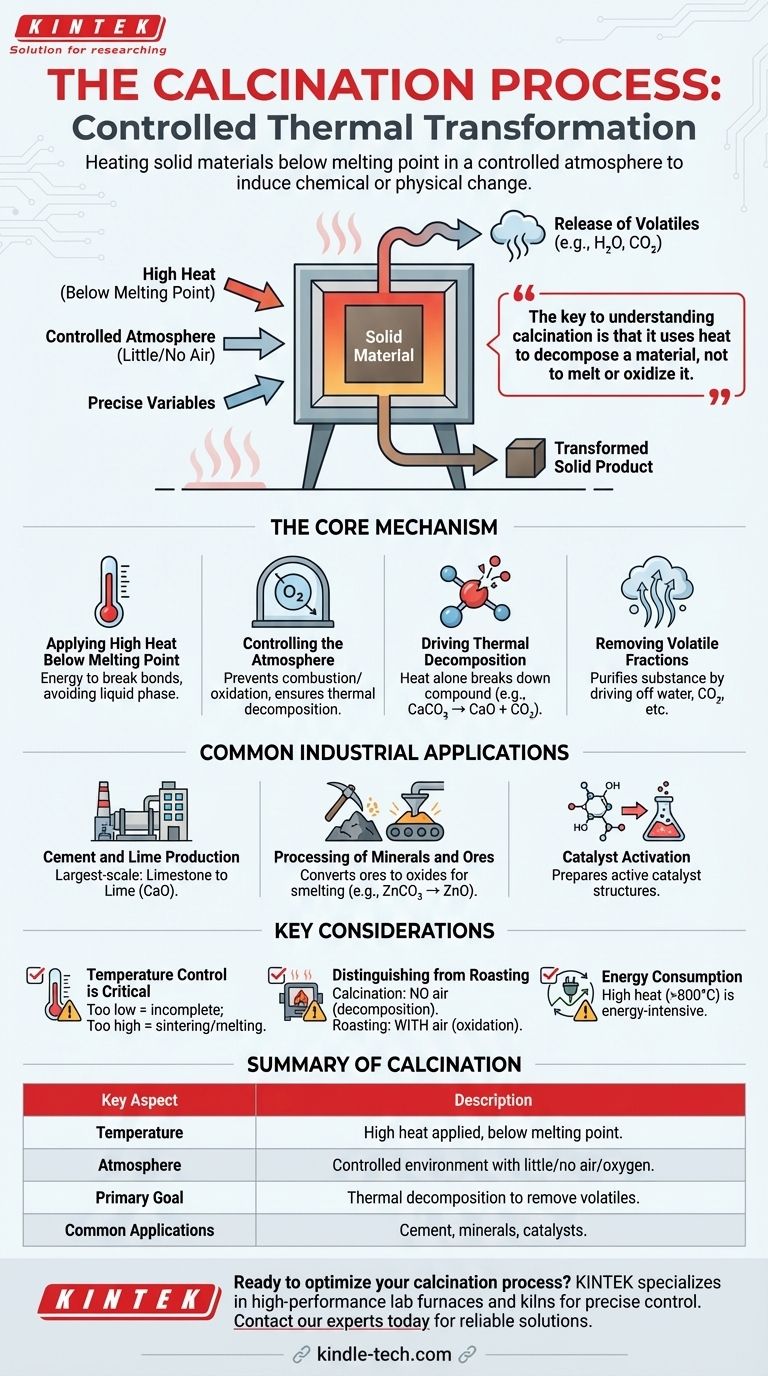

Em sua essência, a calcinação é um processo de tratamento térmico realizado aquecendo-se um material sólido a uma alta temperatura, mas abaixo do seu ponto de fusão, em um ambiente com pouco ou nenhum ar. Este aquecimento controlado não visa queimar o material, mas sim induzir uma mudança química ou física, como a liberação de substâncias voláteis como água e dióxido de carbono ou a alteração de sua estrutura cristalina.

A chave para entender a calcinação é que ela usa calor para decompor um material, não para derretê-lo ou oxidá-lo. A atmosfera controlada — especificamente a ausência de ar — é o que a distingue de outros processos baseados em calor e possibilita transformações químicas direcionadas.

O Mecanismo Central da Calcinação

A calcinação é um processo industrial preciso e amplamente utilizado. Sua eficácia depende do controle cuidadoso de dois fatores principais: temperatura e atmosfera.

Aplicação de Calor Elevado Abaixo do Ponto de Fusão

O material é colocado dentro de um forno especializado, como um forno rotativo ou forno de eixo. A temperatura é elevada significativamente para fornecer a energia necessária para quebrar as ligações químicas.

Crucialmente, essa temperatura permanece abaixo do ponto de fusão do material. O objetivo é uma transformação no estado sólido, e não uma mudança para a fase líquida.

Controle da Atmosfera

A calcinação é definida por sua execução na ausência ou suprimento muito limitado de ar (oxigênio). Isso é fundamental porque impede a combustão ou oxidação.

Em vez de queimar, o material sofre decomposição térmica. Esta atmosfera controlada garante que o calor seja o único agente de mudança.

Impulsionando a Decomposição Térmica

O calor por si só atua como um catalisador para decompor o composto em substâncias mais simples. O exemplo mais comum é a decomposição de carbonatos.

Quando o calcário (carbonato de cálcio, CaCO₃) é calcinado, o calor o decompõe em cal (óxido de cálcio, CaO) e dióxido de carbono (CO₂), que é liberado como gás.

Remoção de Frações Voláteis

O principal objetivo da calcinação é frequentemente "purificar" uma substância removendo um componente volátil. Este pode ser água de minerais hidratados, dióxido de carbono de carbonatos ou outros compostos orgânicos voláteis.

O resultado é um produto sólido mais concentrado e, muitas vezes, mais reativo. Por exemplo, a calcinação do minério de bauxita remove a água, preparando-o para a produção de alumínio.

Aplicações Industriais Comuns

A calcinação não é uma técnica obscura de laboratório; é um processo fundamental em várias indústrias globais importantes.

Produção de Cimento e Cal

Esta é a aplicação de calcinação em maior escala. Milhões de toneladas de calcário são calcinadas anualmente para produzir cal, um ingrediente fundamental em cimento, argamassa e gesso.

Processamento de Minerais e Minérios

A calcinação é uma etapa chave na metalurgia. É usada para converter minérios metálicos em suas formas de óxido, que são mais fáceis de reduzir a metal puro em um processo de fundição subsequente. Por exemplo, o carbonato de zinco (ZnCO₃) é calcinado para produzir óxido de zinco (ZnO).

Ativação de Catalisadores

Na indústria química, muitos catalisadores são preparados como materiais precursores. A calcinação é usada para aquecer esses precursores, removendo componentes indesejados e criando a estrutura final do catalisador, altamente porosa e ativa.

Compreendendo as Considerações Chave

Embora o princípio seja direto, a calcinação industrial bem-sucedida requer o gerenciamento cuidadoso de várias variáveis.

O Controle de Temperatura é Crítico

Se a temperatura for muito baixa, a reação de decomposição será incompleta, resultando em um produto de baixa qualidade. Se a temperatura for muito alta, o material pode sinterizar (fundir-se em uma massa sólida) ou derreter, reduzindo sua reatividade e área de superfície.

Distinção da Ustulação (Roasting)

A calcinação é frequentemente confundida com a ustulação (roasting), outro processo térmico. A principal diferença é a atmosfera: a calcinação ocorre sem ar, enquanto a ustulação é realizada com excesso de ar especificamente para promover a oxidação.

Consumo de Energia

Aquecer materiais às altas temperaturas necessárias para a calcinação (muitas vezes >800°C ou 1500°F) consome muita energia. Isso torna a eficiência energética uma preocupação primordial no projeto e operação de fornos.

Adaptando o Processo ao Seu Objetivo

Os parâmetros específicos da calcinação são sempre adaptados ao material de partida e ao resultado desejado.

- Se seu foco principal for a produção de cimento ou cal: Você realizará a calcinação do calcário (CaCO₃) para decompô-lo termicamente em cal (CaO) pela liberação de CO₂.

- Se seu foco principal for preparar um minério metálico para fundição: Você usará a calcinação para converter um minério de carbonato ou hidrato em sua forma de óxido, facilitando seu processamento posterior.

- Se seu foco principal for criar um material de alta pureza: Você usará a calcinação para remover impurezas voláteis, como água, deixando para trás um sólido mais concentrado e muitas vezes mais reativo.

Em última análise, a calcinação é uma ferramenta térmica precisa usada para transformar quimicamente materiais sólidos, aplicando calor cuidadosamente em uma atmosfera controlada.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Temperatura | Calor elevado aplicado, mas abaixo do ponto de fusão do material. |

| Atmosfera | Ambiente controlado com pouco ou nenhum ar/oxigênio. |

| Objetivo Principal | Decomposição térmica para remover substâncias voláteis (ex: água, CO₂). |

| Aplicações Comuns | Produção de cimento, processamento de minerais, ativação de catalisadores. |

Pronto para otimizar seu processo de calcinação? A KINTEK é especializada em fornos e muflas de laboratório de alto desempenho que fornecem o controle preciso de temperatura e o gerenciamento de atmosfera necessários para uma decomposição térmica eficaz. Seja em pesquisa, metalurgia ou produção química, nossos equipamentos garantem resultados confiáveis. Contate nossos especialistas hoje mesmo para encontrar a solução de calcinação perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura