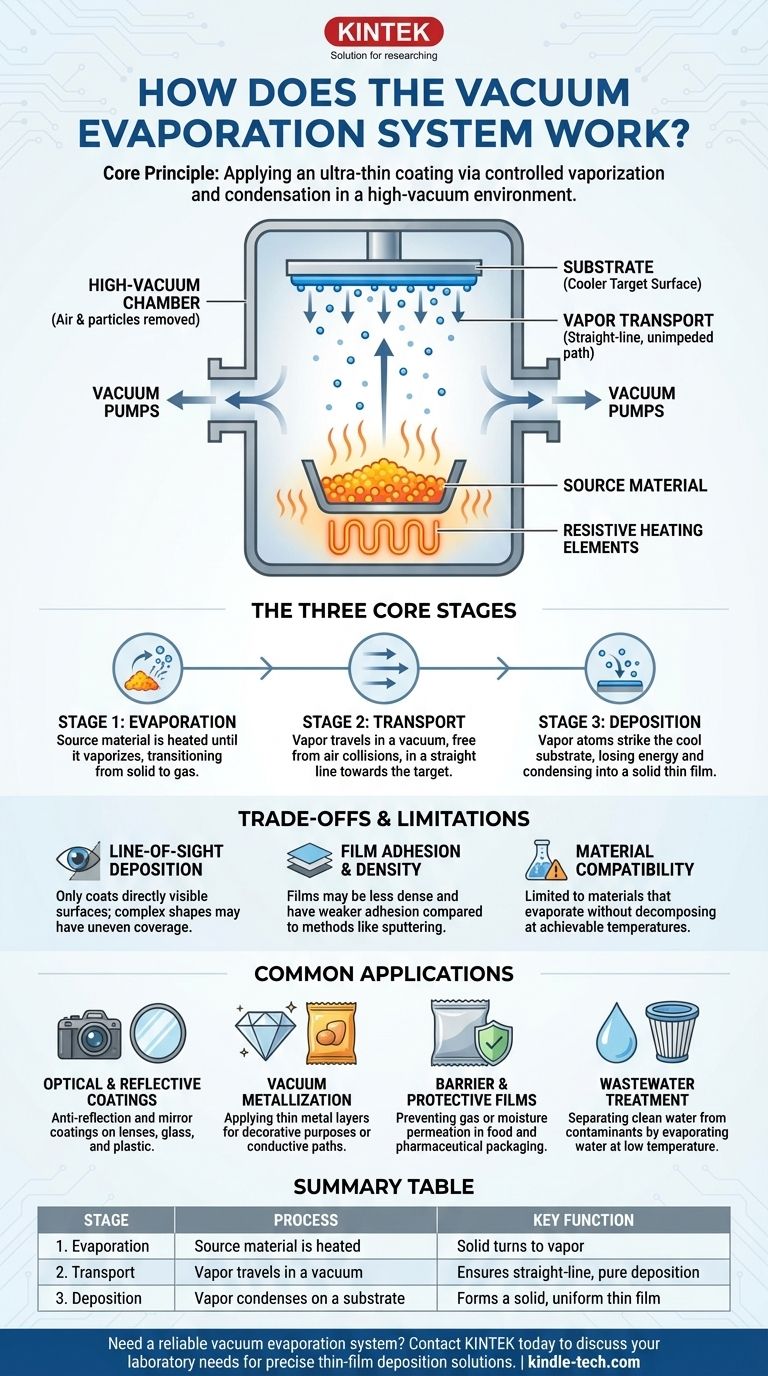

Em sua essência, um sistema de evaporação a vácuo é um método para aplicar um revestimento ultrafino de um material sobre outro. Funciona aquecendo um material-fonte numa câmara de alto vácuo até que ele vaporize, permitindo que essas partículas de vapor viajem sem impedimentos e se condensem numa superfície alvo mais fria, formando um filme sólido e uniforme.

O princípio central da evaporação a vácuo não é apenas o aquecimento, mas o próprio vácuo. Ao remover o ar e outras partículas, o sistema cria um caminho claro e direto para o material vaporizado viajar da fonte para o substrato, garantindo uma deposição pura e direta.

As Três Etapas Principais da Evaporação a Vácuo

Todo o processo, embora tecnologicamente complexo, pode ser entendido como uma simples transformação física em três etapas.

Etapa 1: Evaporação (Sólido para Vapor)

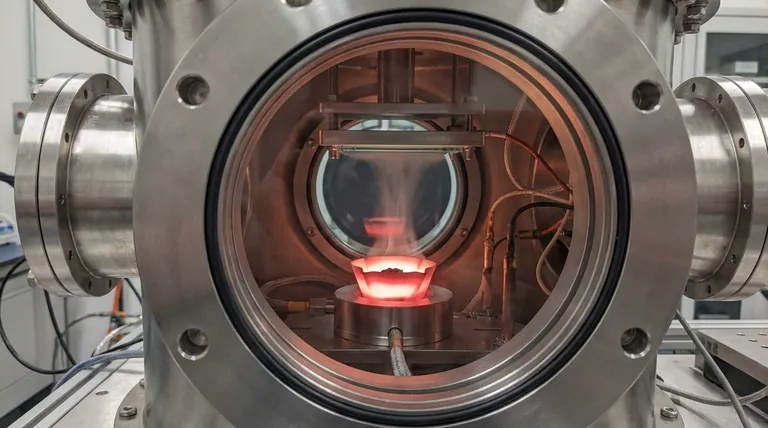

O processo começa colocando o material-fonte (por exemplo, um metal como alumínio ou um composto como fluoreto de magnésio) dentro da câmara de vácuo. Este material é então aquecido usando métodos como aquecimento resistivo, onde uma corrente elétrica passa por ele.

À medida que a temperatura do material-fonte aumenta, ele atinge um ponto em que seus átomos ganham energia suficiente para fazer a transição diretamente de um estado sólido para um vapor gasoso.

Etapa 2: Transporte (O Papel do Vácuo)

Esta etapa é o que torna a técnica tão eficaz. A câmara é bombeada para um alto vácuo, removendo a grande maioria das moléculas de ar.

Sem vácuo, os átomos da fonte vaporizada colidiriam constantemente com as partículas de ar, espalhando-se em direções aleatórias, reagindo com oxigénio ou nitrogénio e perdendo energia. O vácuo garante que o vapor viaje num caminho reto e ininterrupto "linha de visão" em direção ao alvo.

Etapa 3: Deposição (Vapor para Sólido)

Um objeto alvo, conhecido como substrato, é colocado no caminho do vapor. Este substrato (por exemplo, uma lente, uma bolacha de silício ou um pedaço de plástico) é mantido a uma temperatura mais baixa.

Quando os átomos de vapor quentes atingem o substrato frio, eles perdem rapidamente sua energia térmica, fazendo com que se condensem de volta a um estado sólido. Essa condensação se acumula átomo por átomo, formando um filme fino previsível e altamente uniforme.

Compreendendo as Vantagens e Limitações

Embora poderoso, a evaporação a vácuo não é uma solução universal. Compreender suas vantagens inerentes é fundamental para a aplicação adequada.

Deposição em Linha de Visão

Como o vapor viaja em linha reta, o processo só pode revestir superfícies que são diretamente visíveis à fonte. Objetos tridimensionais complexos com reentrâncias ou superfícies ocultas não receberão um revestimento uniforme.

Adesão e Densidade do Filme

Em comparação com outros métodos de Deposição Física de Vapor (PVD), como a pulverização catódica, os filmes criados por evaporação térmica podem ser menos densos e ter menor adesão ao substrato. Os átomos depositados têm menor energia cinética, levando a uma estrutura de filme menos compacta.

Compatibilidade de Materiais

O processo é limitado a materiais que podem ser evaporados a temperaturas que são praticamente alcançáveis e que não se decompõem quando aquecidos. Algumas ligas ou compostos podem ser difíceis de evaporar sem alterar sua composição química.

Aplicações Comuns da Evaporação a Vácuo

As características deste processo o tornam ideal para várias utilizações industriais e científicas específicas.

Revestimentos Óticos e Refletivos

O controle preciso da espessura é perfeito para criar revestimentos antirreflexo em lentes e revestimentos de espelho em vidro e plástico. Este é um dos seus usos mais antigos e comuns.

Metalização a Vácuo

Esta técnica é amplamente utilizada para aplicar uma fina camada de metal, frequentemente alumínio, em polímeros para fins decorativos (por exemplo, troféus de plástico brilhantes, embalagens de alimentos) ou para criar caminhos condutores em eletrónica.

Filmes de Barreira e Protetores

Filmes finos depositados por evaporação a vácuo podem atuar como barreiras contra a permeação de gases ou humidade, o que é essencial para embalagens flexíveis de alimentos e produtos farmacêuticos.

Tratamento de Águas Residuais

Numa aplicação distinta, o mesmo princípio é usado para separar água limpa de contaminantes. A água residual é aquecida sob vácuo, fazendo com que a água evapore a uma temperatura mais baixa, deixando para trás sais, óleos e outros poluentes. O vapor de água pura é então condensado e recolhido.

A Evaporação a Vácuo é Adequada para o Seu Objetivo?

Para tomar uma decisão eficaz, alinhe as capacidades do processo com o seu objetivo principal.

- Se o seu foco principal são revestimentos simples e económicos em superfícies planas: A evaporação a vácuo é uma excelente escolha devido à sua relativa simplicidade, alta taxa de deposição e capacidade de criar filmes altamente puros.

- Se você precisa de filmes altamente densos e duráveis em formas complexas: Você deve explorar métodos PVD alternativos, como a pulverização catódica, que confere mais energia aos átomos e não tem as mesmas limitações estritas de linha de visão.

- Se o seu objetivo é a separação de líquidos em vez da deposição de filmes: A variante de tratamento de águas residuais desta tecnologia é especificamente projetada para isso e é altamente eficaz na purificação de água de contaminantes não voláteis.

Compreender essa interação de calor, vácuo e condensação é a chave para aproveitar as capacidades únicas desta tecnologia fundamental.

Tabela Resumo:

| Etapa | Processo | Função Principal |

|---|---|---|

| 1. Evaporação | O material-fonte é aquecido | Sólido transforma-se em vapor |

| 2. Transporte | O vapor viaja em vácuo | Garante deposição pura e em linha reta |

| 3. Deposição | O vapor condensa-se num substrato | Forma um filme fino sólido e uniforme |

Precisa de um sistema de evaporação a vácuo fiável para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade para deposição precisa de filmes finos. Quer esteja a trabalhar em revestimentos óticos, eletrónica ou P&D, as nossas soluções garantem eficiência e pureza. Contacte-nos hoje para discutir as suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é a temperatura da deposição física de vapor? Um guia para a faixa de calor flexível do PVD

- Que tipo de deposição resulta sob vácuo elevado? Obtenha filmes finos puros e de alto desempenho com PVD

- Como a temperatura afeta a taxa de evaporação? Domine a Ciência para Melhores Resultados Laboratoriais

- Como a espessura do filme é controlada na evaporação? Alcance Precisão Nanométrica com Monitoramento por Cristal de Quartzo

- Qual é a temperatura da deposição por evaporação térmica? É dependente do material, não um número fixo

- A evaporação assistida por feixe de elétrons é usada para metais? A chave para filmes metálicos de alta pureza e alto ponto de fusão

- Qual é a diferença entre evaporação por feixe de elétrons e evaporação térmica? Um guia para escolher o método PVD certo

- O que acontece com o ouro quando ele evapora? Ele se torna um Gás Monoatômico para Tecnologia Avançada