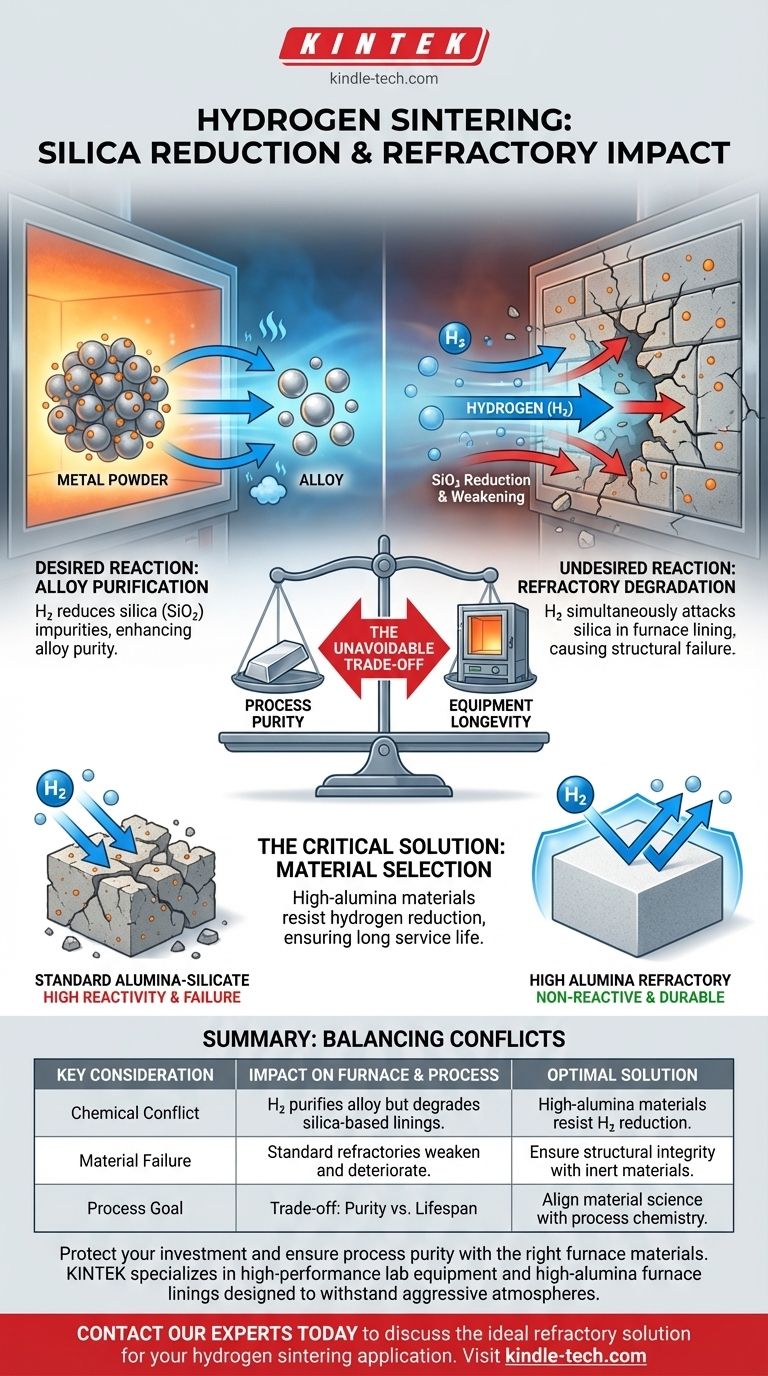

A redução química da sílica durante a sinterização com hidrogênio causa diretamente a degradação dos materiais refratários do forno. Embora essa reação química seja usada intencionalmente para purificar a liga sinterizada, removendo impurezas de sílica, ela ataca e enfraquece involuntariamente o revestimento do forno se este também contiver compostos à base de sílica.

O problema central é um conflito químico: a mesma atmosfera de hidrogênio que purifica o produto pode consumir simultaneamente o próprio forno. Isso torna a seleção de um material refratário não reativo o fator mais crítico para garantir a longevidade do forno e a estabilidade operacional.

O Conflito Químico Subjacente

Para operar um forno de sinterização com hidrogênio de forma eficaz, é essencial entender as duas reações concorrentes que ocorrem em altas temperaturas. Uma é benéfica para o seu produto, enquanto a outra é prejudicial ao seu equipamento.

A Reação Desejada: Purificação da Liga

O objetivo principal do uso de uma atmosfera de hidrogênio é frequentemente a purificação. O hidrogênio atua como um agente redutor, reagindo com óxidos como a sílica (dióxido de silício) presente no pó metálico. Essa reação remove o oxigênio, deixando uma liga final mais pura.

A Reação Indesejada: Degradação do Refratário

O problema surge porque a atmosfera de hidrogênio não consegue distinguir entre a sílica em seu produto e os compostos de sílica que podem fazer parte do revestimento refratário do forno. O mesmo processo de redução química que purifica a liga atacará a integridade estrutural das paredes do forno, fazendo com que elas se degradem ao longo do tempo.

Entendendo os Compromissos

Essa dinâmica cria um compromisso inevitável entre a otimização do processo e a vida útil do equipamento. A chave é gerenciar esse equilíbrio por meio de uma seleção inteligente de materiais.

Pureza do Processo vs. Longevidade do Equipamento

Condições de sinterização agressivas, como temperaturas mais altas ou concentrações específicas de hidrogênio projetadas para maximizar a redução de sílica na liga, acelerarão inevitavelmente a degradação de um refratário inadequado. Você ganha pureza do produto ao custo direto da saúde estrutural do seu forno.

O Papel Crítico da Seleção de Materiais

Esse conflito torna a escolha do material refratário um elemento de design crítico, não um pensamento posterior. O material deve ser fundamentalmente não reativo à atmosfera de hidrogênio sob condições operacionais para evitar completamente esse ciclo de degradação.

Selecionando o Material Refratário Certo

A solução reside na escolha de uma composição refratária que seja inerentemente estável em um ambiente de hidrogênio de alta temperatura.

Por Que Refratários Comuns Podem Falhar

Muitos tijolos e revestimentos refratários convencionais são aluminossilicatos que, como o nome sugere, contêm sílica. Esses materiais são altamente suscetíveis ao ataque químico e à degradação durante a sinterização com hidrogênio.

O Requisito Primário: Não Reatividade

A qualidade mais importante para um refratário nesta aplicação é sua inércia química. Ele deve resistir à redução por atmosferas de hidrogênio puras ou mistas nas temperaturas de sinterização pretendidas para fornecer uma longa vida útil.

Materiais Recomendados: Alta Alumina

Por esse motivo, alta alumina ou formulações especializadas de aluminossilicato com altíssimo teor de alumina são o padrão da indústria. A alumina (óxido de alumínio) é significativamente mais estável e menos reativa em atmosferas de hidrogênio do que a sílica, tornando-a a escolha ideal para a construção de fornos.

Fazendo a Escolha Certa para o Seu Forno

Seus objetivos operacionais informam diretamente seus requisitos de material.

- Se o seu foco principal é maximizar a pureza do produto: Você deve investir em materiais refratários de alta alumina, pois as opções padrão contendo sílica falharão rapidamente sob as condições agressivas necessárias.

- Se o seu foco principal é estender a vida útil do forno: A seleção de um refratário de alta qualidade e não reativo é fundamental. Isso garante que a estrutura do forno permaneça estável e inerte, independentemente do processo de sinterização.

Em última análise, alinhar a ciência dos materiais do seu forno com a química do seu processo é a chave para alcançar tanto a qualidade do produto quanto a confiabilidade operacional.

Tabela Resumo:

| Consideração Chave | Impacto no Forno e no Processo |

|---|---|

| Conflito Químico | O hidrogênio purifica a liga, mas degrada os revestimentos refratários à base de sílica. |

| Falha do Material | Refratários padrão de aluminossilicato enfraquecem e se deterioram ao longo do tempo. |

| Solução Ótima | Materiais refratários de alta alumina resistem à redução por hidrogênio, garantindo a longevidade. |

Proteja seu investimento e garanta a pureza do processo com os materiais corretos para o forno.

O conflito químico na sinterização com hidrogênio exige uma solução refratária projetada para estabilidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo revestimentos de forno projetados para suportar atmosferas agressivas. Nossa expertise em materiais de alta alumina garante que seu forno mantenha a integridade estrutural, permitindo que você se concentre em alcançar qualidade superior do produto sem comprometer a vida útil do equipamento.

Entre em contato com nossos especialistas hoje mesmo para discutir a solução refratária ideal para sua aplicação de sinterização com hidrogênio.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Moldes de Prensagem Isostática para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Folha de Alumínio Coletora de Corrente para Bateria de Lítio

As pessoas também perguntam

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?