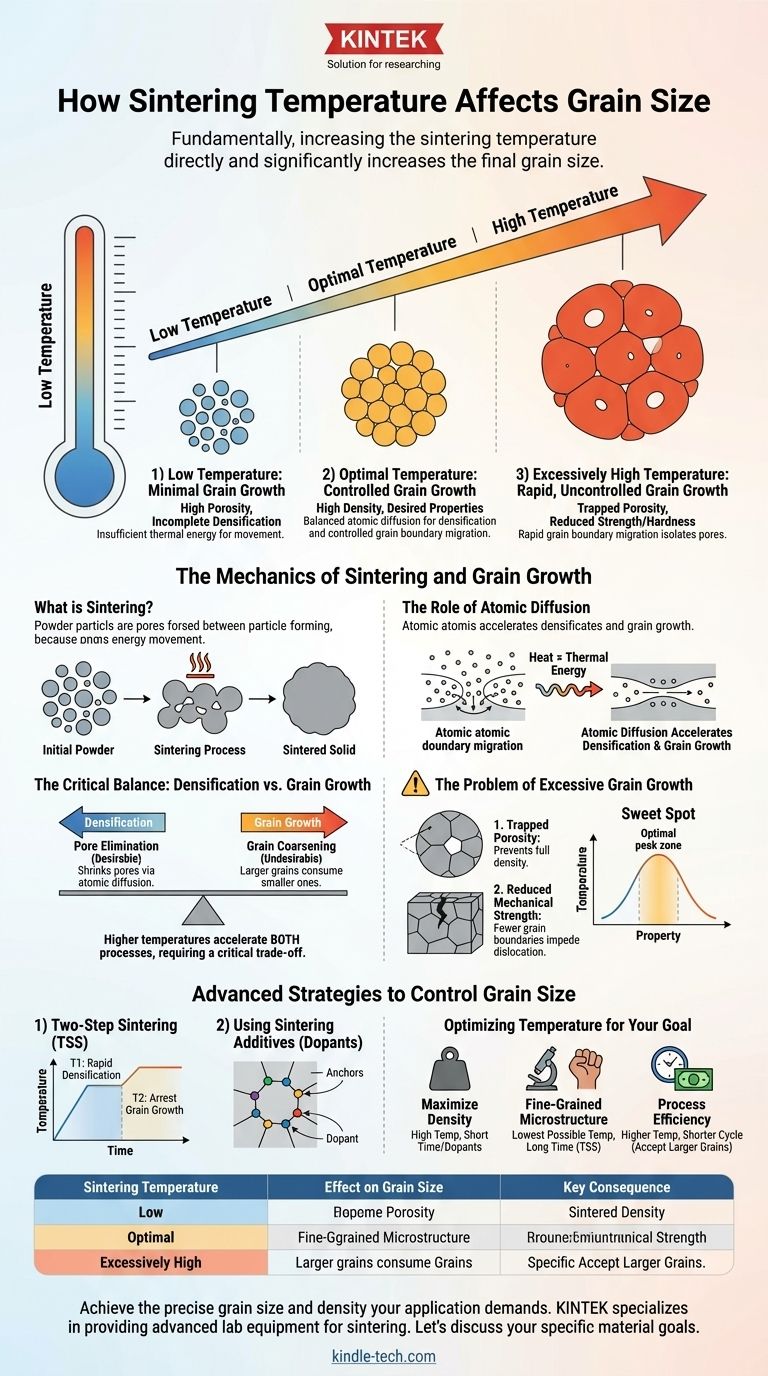

Fundamentalmente, o aumento da temperatura de sinterização aumenta direta e significativamente o tamanho final do grão. Isso ocorre porque temperaturas mais altas fornecem a energia térmica necessária para o movimento dos átomos, um processo chamado difusão atômica. Esse movimento atômico aprimorado acelera tanto o processo desejável de densificação (a remoção de poros) quanto o processo frequentemente indesejável de crescimento de grãos, onde grãos menores são consumidos por grãos maiores.

O principal desafio da sinterização não é apenas atingir alta densidade, mas fazê-lo controlando o tamanho do grão. A temperatura é a principal alavanca para a densificação, mas simultaneamente acelera o crescimento do grão, forçando uma troca crítica que dita as propriedades finais do material.

A Mecânica da Sinterização e do Crescimento de Grãos

Para controlar o tamanho do grão, você deve primeiro entender as forças fundamentais em jogo durante o processo de sinterização. É uma competição entre a eliminação de poros e o engrossamento do grão.

O que é Sinterização?

Sinterização é um tratamento térmico que une partículas de pó em uma massa sólida e densa. O objetivo principal é reduzir ou eliminar o espaço vazio, ou porosidade, entre as partículas iniciais.

Este processo ocorre em temperaturas abaixo do ponto de fusão do material. Em vez de derreter e fundir, os átomos se movem pelas superfícies das partículas para formar e crescer "pescoços" entre elas.

O Papel da Difusão Atômica

O motor que impulsiona todo esse processo é a difusão atômica. A temperatura é o combustível. À medida que você aumenta a temperatura, você dá aos átomos mais energia cinética, permitindo que eles se movam mais livre e rapidamente.

Esse movimento permite que os átomos migrem de áreas de alta tensão (como a superfície de uma partícula) para áreas de menor tensão (como o pescoço entre duas partículas), fazendo com que os pescoços cresçam e os poros encolham.

Como os Grãos Crescem

Um material sinterizado é composto por muitos cristais individuais, ou grãos. A interface entre dois grãos é chamada de contorno de grão.

Os contornos de grão têm maior energia do que o interior de um grão. Para minimizar a energia total do sistema, o material busca reduzir sua área total de contorno de grão. Ele consegue isso através do crescimento de grãos: grãos maiores, que são mais energeticamente estáveis, consomem seus vizinhos menores.

A Temperatura como Acelerador

O crescimento de grãos, assim como a densificação, depende da difusão atômica. Para que um contorno de grão se mova e consuma outro grão, os átomos devem se desprender de uma rede cristalina e se religar à outra.

Temperaturas mais altas aceleram dramaticamente esse movimento atômico, levando a uma taxa muito mais rápida de migração de contorno de grão e, consequentemente, a um crescimento de grão mais rápido.

O Equilíbrio Crítico: Densificação vs. Crescimento de Grãos

O sucesso de um processo de sinterização é definido pela forma como ele navega bem na competição entre atingir alta densidade e prevenir o crescimento excessivo de grãos.

Dois Processos Concorrentes

Nos estágios inicial e intermediário da sinterização, a densificação é frequentemente o processo dominante. Os poros estão localizados nos contornos de grão, e a difusão atômica os encolhe efetivamente.

No entanto, à medida que a temperatura aumenta ou o tempo se estende, os contornos de grão podem se desprender dos poros. Quando um contorno de grão em movimento rápido passa por um poro, esse poro fica preso dentro do grão, tornando-o extremamente difícil de remover.

O Problema do Crescimento Excessivo de Grãos

O crescimento descontrolado de grãos é frequentemente prejudicial ao desempenho final do material. Pode levar a dois problemas principais:

- Porosidade Retida: À medida que grãos grandes crescem rapidamente, eles podem isolar poros em seus interiores, impedindo que o material atinja a densidade total.

- Resistência Mecânica Reduzida: Para a maioria das cerâmicas e metais, a resistência e a dureza diminuem à medida que o tamanho do grão aumenta. Isso é descrito pela relação de Hall-Petch, que afirma que grãos menores criam mais contornos que impedem o movimento de discordâncias, tornando o material mais forte.

O "Ponto Ideal" da Sinterização

Para qualquer material dado, existe um perfil ótimo de temperatura-tempo. Uma temperatura muito baixa resulta em uma peça porosa e fraca. Uma temperatura muito alta cria uma peça com grãos grandes e fracos e potencialmente porosidade retida. O objetivo é encontrar o "ponto ideal" que maximiza a densificação, mantendo o tamanho do grão dentro de uma faixa aceitável.

Estratégias Avançadas para Controlar o Tamanho do Grão

Como a simples aplicação de calor apresenta essa troca, os engenheiros de materiais desenvolveram métodos mais sofisticados para desacoplar a densificação do crescimento de grãos.

Sinterização em Duas Etapas (TSS)

Este método envolve aquecer o material a uma temperatura relativamente alta (T1) para atingir uma alta taxa de densificação inicial. Uma vez que o material atinge uma densidade crítica (tipicamente >90%), a temperatura é rapidamente reduzida para uma segunda temperatura mais baixa (T2) e mantida.

Em T2, a difusão necessária para a densificação ainda pode ocorrer (especialmente para remover os poros finais pequenos), mas a energia é muito baixa para uma rápida migração do contorno de grão, efetivamente impedindo o crescimento do grão.

Uso de Aditivos de Sinterização (Dopantes)

Outra técnica poderosa é a adição de pequenas quantidades de um segundo material, ou dopante. Esses íons dopantes tendem a segregar-se nos contornos de grão.

Isso cria um efeito de "arrasto de soluto", onde os átomos dopantes atuam como âncoras que impedem fisicamente o movimento do contorno de grão. Isso retarda o crescimento do grão, permitindo que a densificação prossiga até a conclusão em temperaturas mais altas sem a penalidade de um engrossamento extremo do grão.

Otimizando a Temperatura para o Seu Objetivo

A temperatura ideal de sinterização não é um valor único; é um parâmetro que você deve ajustar com base no seu objetivo principal para o componente final.

- Se o seu foco principal é atingir a densidade máxima: Você deve usar uma temperatura suficientemente alta para impulsionar a eliminação de poros, mas considere um tempo de retenção mais curto ou o uso de dopantes para evitar o crescimento descontrolado de grãos que poderia reter porosidade residual.

- Se o seu foco principal é uma microestrutura de grão fino (para resistência e dureza): Priorize a menor temperatura possível que ainda possa atingir sua densidade alvo, mesmo que isso exija um tempo de sinterização significativamente mais longo. Métodos avançados como a sinterização em duas etapas são ideais para este objetivo.

- Se o seu foco principal é a eficiência do processo (custo e tempo): Temperaturas mais altas e tempos de ciclo mais curtos são frequentemente favorecidos. No entanto, você deve aceitar o tamanho de grão maior resultante e testar rigorosamente se as propriedades mecânicas do material ainda atendem aos requisitos da aplicação.

Em última análise, dominar o efeito da temperatura no tamanho do grão é a chave para transformar um pó simples em um componente projetado de alto desempenho.

Tabela Resumo:

| Temperatura de Sinterização | Efeito no Tamanho do Grão | Consequência Chave |

|---|---|---|

| Baixa | Crescimento Mínimo | Alta Porosidade, Densificação Incompleta |

| Ótima | Crescimento Controlado | Alta Densidade, Propriedades Mecânicas Desejadas |

| Excessivamente Alta | Crescimento Rápido e Descontrolado | Porosidade Retida, Resistência/Dureza Reduzida |

Alcance o tamanho de grão e a densidade precisos que sua aplicação exige.

Controlar o processo de sinterização é crítico para desenvolver materiais com as propriedades mecânicas corretas. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado de que você precisa para dominar esse equilíbrio.

Nossos fornos de sinterização oferecem controle preciso de temperatura e perfis programáveis, permitindo técnicas como a sinterização em duas etapas para atingir alta densidade com tamanho de grão fino. Seja você trabalhando em P&D ou produção, as soluções da KINTEK o ajudam a otimizar seu processo para resistência, dureza e eficiência.

Vamos discutir seus objetivos específicos de material. Entre em contato com nossos especialistas hoje para encontrar a solução de sinterização ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- A brasagem é feita em um forno a vácuo? Alcance Resistência e Pureza Superiores da Junta

- Do que depende a resistência da soldagem por brasagem? Domine as 3 Chaves para uma Junta Forte

- Qual o papel de um forno a vácuo de alto desempenho na redução do óxido de titânio de fase Magnéli?

- Que tipo de forno é usado para fundição de metal? Escolha o Forno Certo para o Seu Processo

- O hidrogénio pode ser produzido a partir de biomassa? Um Guia para o Hidrogénio Sustentável e de Baixo Carbono

- Quais condições ambientais são fornecidas por um forno de aquecimento de alto desempenho? Guia de Simulação de Alta Temperatura por Especialistas

- Qual é a necessidade de usar um forno de secagem a vácuo para pós metálicos? Garante a pureza e previne a oxidação

- Qual função principal um forno de sinterização de alta temperatura desempenha? Otimizar a Produção de Cátodos Compostos Totalmente Cerâmicos