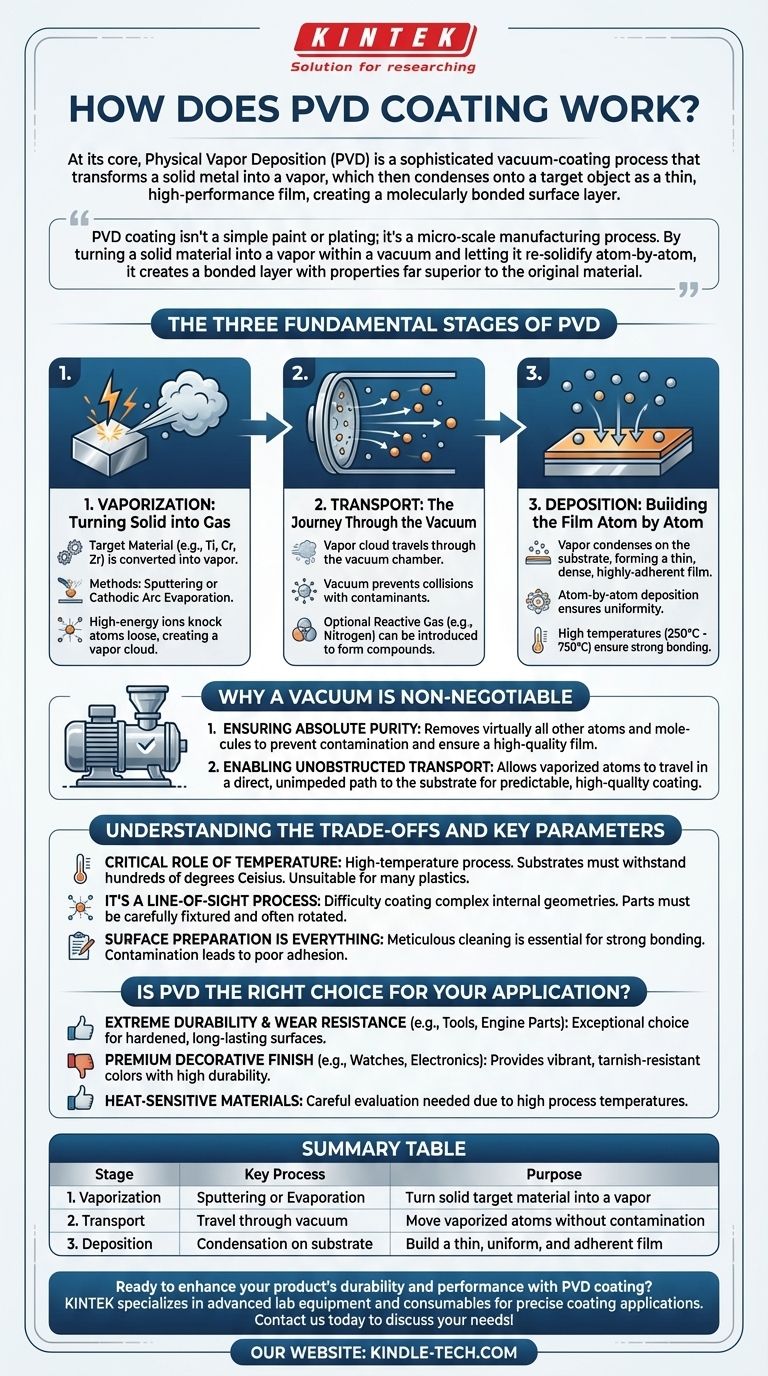

Em sua essência, a Deposição Física de Vapor (PVD) é um sofisticado processo de revestimento a vácuo que transforma um metal sólido em um vapor, que então se condensa em um objeto alvo como um filme fino e de alto desempenho. Essa deposição átomo por átomo ocorre dentro de uma câmara de vácuo de alta temperatura, criando uma nova camada de superfície que é molecularmente ligada ao material original, ou substrato.

O revestimento PVD não é uma simples pintura ou galvanoplastia; é um processo de fabricação em microescala. Ao transformar um material sólido em vapor dentro de um vácuo e deixá-lo re-solidificar átomo por átomo em uma superfície, ele cria uma camada ligada com propriedades muito superiores ao material original.

As Três Etapas Fundamentais do PVD

Todo o processo PVD pode ser dividido em uma sequência de três etapas críticas, cada uma ocorrendo sob condições altamente controladas dentro de uma câmara de vácuo.

Etapa 1: Vaporização - Transformando Sólido em Gás

O processo começa com um material de revestimento sólido de alta pureza conhecido como "alvo". Este alvo (por exemplo, titânio, cromo, zircônio) deve ser convertido em vapor.

Esta é a parte "Física" do PVD, e é tipicamente alcançada através de métodos como pulverização catódica (sputtering) ou evaporação por arco catódico. Em termos simples, o alvo é bombardeado com íons de alta energia, que desalojam átomos do material sólido, transformando-o efetivamente em uma nuvem de vapor.

Etapa 2: Transporte - A Jornada Através do Vácuo

Uma vez vaporizada, a nuvem de átomos e íons metálicos viaja através da câmara de vácuo. Esta jornada é crucial, pois o ambiente de vácuo garante que as partículas não colidam ou reajam com contaminantes como oxigênio ou vapor de água no ar.

Nesta etapa, um gás reativo, como o nitrogênio, pode ser estrategicamente introduzido na câmara. Isso permite que o vapor metálico reaja e forme um novo composto cerâmico (como Nitreto de Titânio), alterando as propriedades e a cor do revestimento final.

Etapa 3: Deposição - Construindo o Filme Átomo por Átomo

O material vaporizado finalmente atinge o substrato — a peça que está sendo revestida. Ele se condensa na superfície, formando um filme fino, denso e altamente aderente.

Como essa deposição acontece um átomo por vez, a camada resultante é excepcionalmente uniforme e pode replicar com precisão a textura original da superfície. As altas temperaturas (variando de 250°C a 750°C) ajudam a garantir que o revestimento esteja firmemente ligado ao substrato, tornando-o extremamente durável e difícil de remover.

Por que o Vácuo é Inegociável

A câmara de vácuo é a característica definidora do processo PVD. Sem ela, a técnica seria impossível por duas razões principais.

Garantindo Pureza Absoluta

A função principal do vácuo é remover virtualmente todos os outros átomos e moléculas da câmara. Isso impede que o material de revestimento vaporizado reaja com contaminantes, o que criaria um filme impuro, fraco e ineficaz.

Possibilitando o Transporte Desobstruído

Em um vácuo, os átomos vaporizados podem viajar em um caminho reto e desimpedido do alvo para o substrato. Este trajeto em linha de visão é essencial para criar um revestimento previsível e de alta qualidade.

Compreendendo as Vantagens e Desvantagens e os Parâmetros Chave

Embora poderoso, o processo PVD não é universalmente aplicável. Compreender seus requisitos operacionais é fundamental para usá-lo de forma eficaz.

O Papel Crítico da Temperatura

PVD é um processo de alta temperatura. Os substratos devem ser capazes de suportar temperaturas de várias centenas de graus Celsius sem deformar ou perder sua integridade estrutural. Isso o torna inadequado para muitos plásticos ou outros materiais sensíveis ao calor.

É um Processo de Linha de Visão

Como o vapor viaja em linha reta, o PVD tem dificuldade em revestir geometrias internas complexas ou furos profundos e estreitos. As peças devem ser cuidadosamente fixadas e frequentemente giradas durante o processo para garantir uma cobertura uniforme em todas as superfícies expostas.

A Preparação da Superfície é Tudo

O revestimento final é tão bom quanto sua ligação ao substrato. A peça a ser revestida deve ser meticulosamente limpa, seca e, às vezes, pré-tratada. Qualquer contaminação da superfície levará a uma má adesão e potencial falha do revestimento.

O PVD é a Escolha Certa para Sua Aplicação?

A decisão de usar o revestimento PVD depende inteiramente do seu objetivo final. Ele se destaca onde o desempenho e a durabilidade são primordiais.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: O PVD é uma escolha excepcional para componentes como ferramentas de corte, peças industriais e componentes de motor, pois cria uma superfície endurecida que prolonga drasticamente a vida útil do componente.

- Se o seu foco principal é um acabamento decorativo premium: Para produtos como relógios, torneiras e eletrônicos de ponta, o processo oferece cores vibrantes e resistentes ao desbotamento com uma durabilidade que excede em muito a galvanoplastia tradicional.

- Se o seu foco principal é revestir materiais sensíveis ao calor: Você deve avaliar cuidadosamente a temperatura específica do processo PVD, pois o calor elevado pode danificar substratos que não são termicamente estáveis.

Em última análise, compreender o processo PVD permite que você aproveite suas capacidades únicas para criar produtos que são ao mesmo tempo bonitos e incrivelmente resilientes.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Vaporização | Pulverização ou Evaporação | Transformar material alvo sólido em vapor |

| 2. Transporte | Viagem através do vácuo | Mover átomos vaporizados sem contaminação |

| 3. Deposição | Condensação no substrato | Construir um filme fino, uniforme e aderente |

Pronto para aprimorar a durabilidade e o desempenho do seu produto com revestimento PVD? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de revestimento precisas. Nossa experiência garante que seu laboratório alcance resultados superiores com soluções confiáveis e de alto desempenho. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura