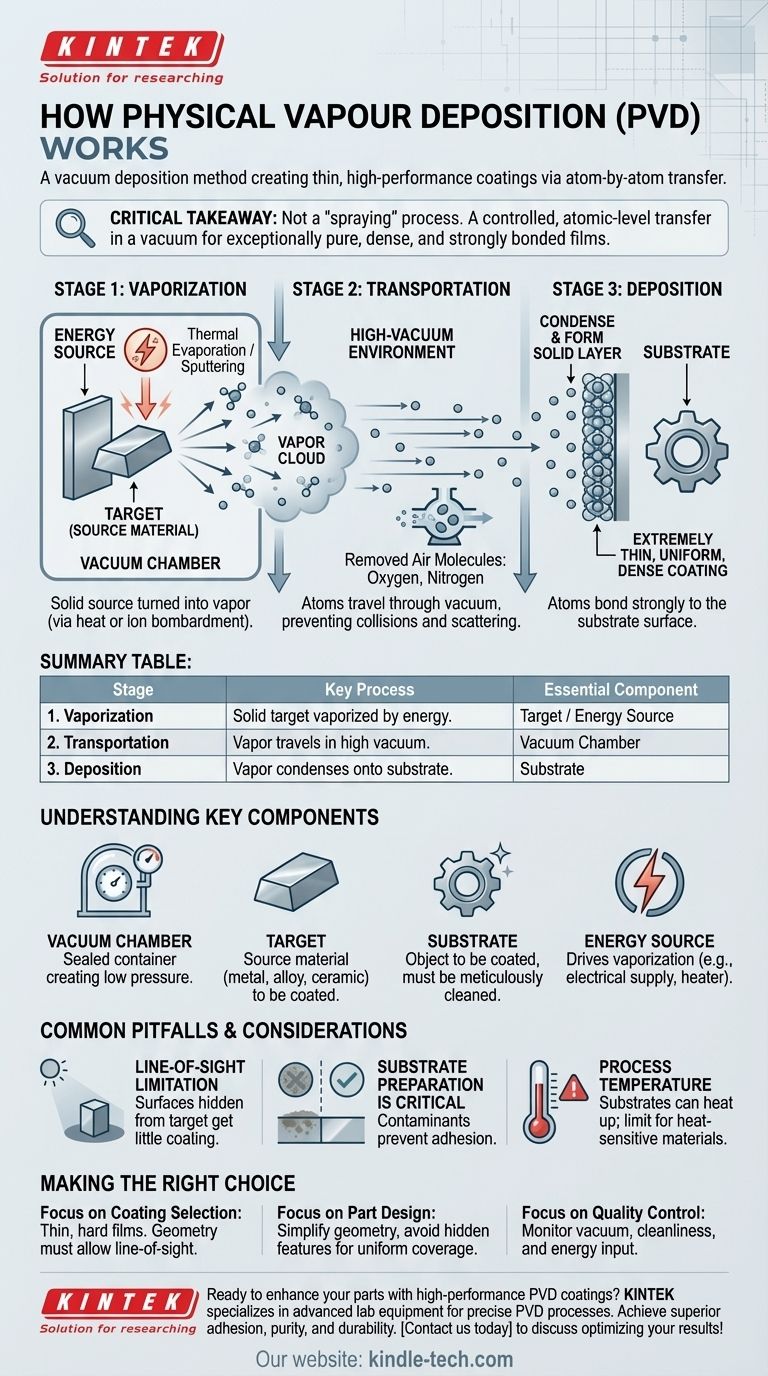

Em essência, a Deposição Física de Vapor (PVD) é um método de deposição a vácuo que produz um revestimento fino e de alto desempenho numa peça sólida. O processo envolve três etapas fundamentais: transformar um material de origem sólido em vapor, transportar esse vapor através de um vácuo e, em seguida, condensá-lo átomo por átomo na superfície da peça, conhecida como substrato.

A conclusão fundamental é que o PVD não é um processo simples de "pulverização". É uma transferência de material altamente controlada, a nível atómico, dentro de um vácuo, o que é essencial para criar uma película excecionalmente pura, densa e fortemente ligada à superfície.

As Três Etapas Centrais do Processo PVD

Para entender como o PVD funciona, é melhor dividi-lo nas suas três etapas sequenciais. Cada passo é controlado com precisão para alcançar as propriedades de revestimento desejadas.

Etapa 1: Vaporização

O processo começa com um material de origem sólido, frequentemente chamado de alvo. Este alvo é colocado dentro da câmara de vácuo e submetido a um ambiente altamente energético para forçar os átomos ou moléculas a escaparem da sua superfície, criando uma nuvem de vapor. Isto é tipicamente alcançado através de um de dois métodos principais: evaporação térmica (aquecer o material até que ele vaporize) ou pulverização catódica (bombardear o material com iões energéticos).

Etapa 2: Transporte

Uma vez vaporizados, os átomos do material de revestimento viajam do alvo em direção ao substrato. Esta jornada ocorre dentro de um ambiente de alto vácuo. Este vácuo não é um detalhe menor; é fundamental para todo o processo.

O vácuo remove moléculas de ar (como oxigénio e azoto) que, de outra forma, colidiriam com os átomos em trânsito. Estas colisões fariam com que os átomos se dispersassem, reagissem ou perdessem energia, impedindo-os de chegar ao substrato ou de formar uma película contaminada e de baixa qualidade.

Etapa 3: Deposição

Quando os átomos vaporizados atingem o substrato mais frio, eles condensam-se e formam uma camada sólida. Esta película acumula-se átomo por átomo, criando um revestimento extremamente fino, uniforme e denso. Como os átomos chegam com energia significativa, eles fixam-se numa película altamente estruturada e fortemente aderida na superfície do substrato.

Compreendendo os Componentes Chave

Cada sistema PVD é construído em torno de alguns componentes essenciais que possibilitam o processo.

A Câmara de Vácuo

Este é o contentor selado onde todo o processo ocorre. É bombeado para uma pressão muito baixa para criar o ambiente de vácuo necessário.

O Alvo (Material de Origem)

Este é o bloco sólido, pó ou lingote do material que se tornará o revestimento. Pode ser um metal puro, uma liga ou um composto cerâmico como o Nitreto de Titânio.

O Substrato

Este é o objeto ou peça que está a ser revestido. Os substratos são meticulosamente limpos antes de serem colocados na câmara para garantir que o revestimento adere corretamente.

A Fonte de Energia

Este é o mecanismo que impulsiona a fase de vaporização. Na pulverização catódica, esta é tipicamente uma fonte de alimentação elétrica que cria um plasma de iões. Na evaporação, é um aquecedor resistivo ou um feixe de eletrões que aquece o material de origem.

Armadilhas Comuns e Considerações

Embora poderoso, o PVD é regido por princípios físicos que criam limitações específicas. Compreender estas é fundamental para uma aplicação bem-sucedida.

Limitação de Linha de Visada

Como os átomos viajam numa linha relativamente reta do alvo para o substrato, o PVD é um processo de linha de visada. As superfícies que estão escondidas ou sombreadas do alvo receberão pouco ou nenhum revestimento. Isto torna desafiador revestir geometrias internas complexas sem mecanismos sofisticados de rotação da peça.

A Preparação do Substrato é Crítica

A qualidade de um revestimento PVD depende inteiramente da limpeza do substrato. Quaisquer contaminantes microscópicos, como óleos ou óxidos, impedirão a adesão adequada e podem fazer com que a película descasque ou lasque.

Temperatura do Processo

Embora o substrato esteja "mais frio" do que a fonte de vapor, é frequentemente aquecido a centenas de graus Celsius durante o processo. Esta temperatura elevada ajuda a melhorar a densidade e a adesão da película, mas também pode ser uma limitação para materiais sensíveis ao calor, como certos plásticos ou ligas temperadas.

Fazendo a Escolha Certa para o Seu Objetivo

A sua compreensão do processo PVD informa diretamente como pode aplicá-lo.

- Se o seu foco principal é selecionar um revestimento para uma peça: Reconheça que o PVD cria uma película muito fina, dura e durável, mas a geometria da peça deve permitir o acesso por linha de visada.

- Se o seu foco principal é projetar uma peça para revestimento PVD: Simplifique a geometria sempre que possível, evitando orifícios profundos e estreitos ou características ocultas para garantir uma cobertura uniforme.

- Se o seu foco principal é o controlo de qualidade do processo: O nível de vácuo, a limpeza do substrato e a entrada de energia são os três parâmetros mais críticos a monitorizar.

Ao compreender estes princípios centrais de vaporização, transporte e deposição, pode diagnosticar eficazmente os problemas e alavancar a tecnologia PVD para o seu propósito pretendido.

Tabela de Resumo:

| Etapa | Processo Chave | Componente Essencial |

|---|---|---|

| 1. Vaporização | O material alvo sólido é vaporizado usando calor ou pulverização catódica. | Alvo / Fonte de Energia |

| 2. Transporte | O vapor viaja através de um ambiente de alto vácuo. | Câmara de Vácuo |

| 3. Deposição | O vapor condensa-se átomo por átomo na superfície do substrato. | Substrato |

Pronto para aprimorar as suas peças com revestimentos PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. As nossas soluções ajudam-no a alcançar adesão, pureza e durabilidade de revestimento superiores para as suas necessidades de laboratório ou fabrico.

Contacte-nos hoje para discutir como a nossa experiência pode otimizar os seus resultados de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O diamante cultivado em laboratório é legal? Sim, e eis porque são uma escolha legítima

- Quais são as vantagens da sinterização em estado sólido? Obtenha Peças de Alto Desempenho de Forma Eficiente

- Como evaporar acetato de etila? Domine a Remoção Segura e Eficiente de Solventes com Evaporação Rotativa

- Qual é a capacidade de uma prensa-filtro de placas e quadros? Entenda o rendimento real para sua pasta.

- Quais são as últimas tecnologias em manufatura aditiva? Do Prototipagem à Produção em Massa

- Que tipo de sistema de sputtering será usado para depositar filme fino de ZnO? Escolha entre Sputtering de Magnetron RF e DC

- Qual é a diferença entre a sinterização tradicional e a sinterização seletiva a laser? Escolha o Caminho de Fabricação Certo

- Como funciona um revestidor por pulverização catódica de ouro? Um guia passo a passo para criar revestimentos condutores