Em sua essência, a brasagem em forno é um processo de união de metais onde os componentes são montados com um metal de adição e aquecidos em um forno de atmosfera controlada. O forno aquece todo o conjunto a uma temperatura que derrete o metal de adição, mas não os componentes base. O metal de adição fundido é puxado para as pequenas lacunas entre as peças por ação capilar e, ao resfriar, solidifica para formar uma união metalúrgica forte, permanente e, muitas vezes, estanque.

A brasagem em forno não é simplesmente aquecer metal. É um processo altamente controlado e semiautomatizado, projetado para escalabilidade e precisão, permitindo a criação de milhares de uniões fortes e limpas simultaneamente, especialmente para montagens complexas ou materiais sensíveis ao oxigênio.

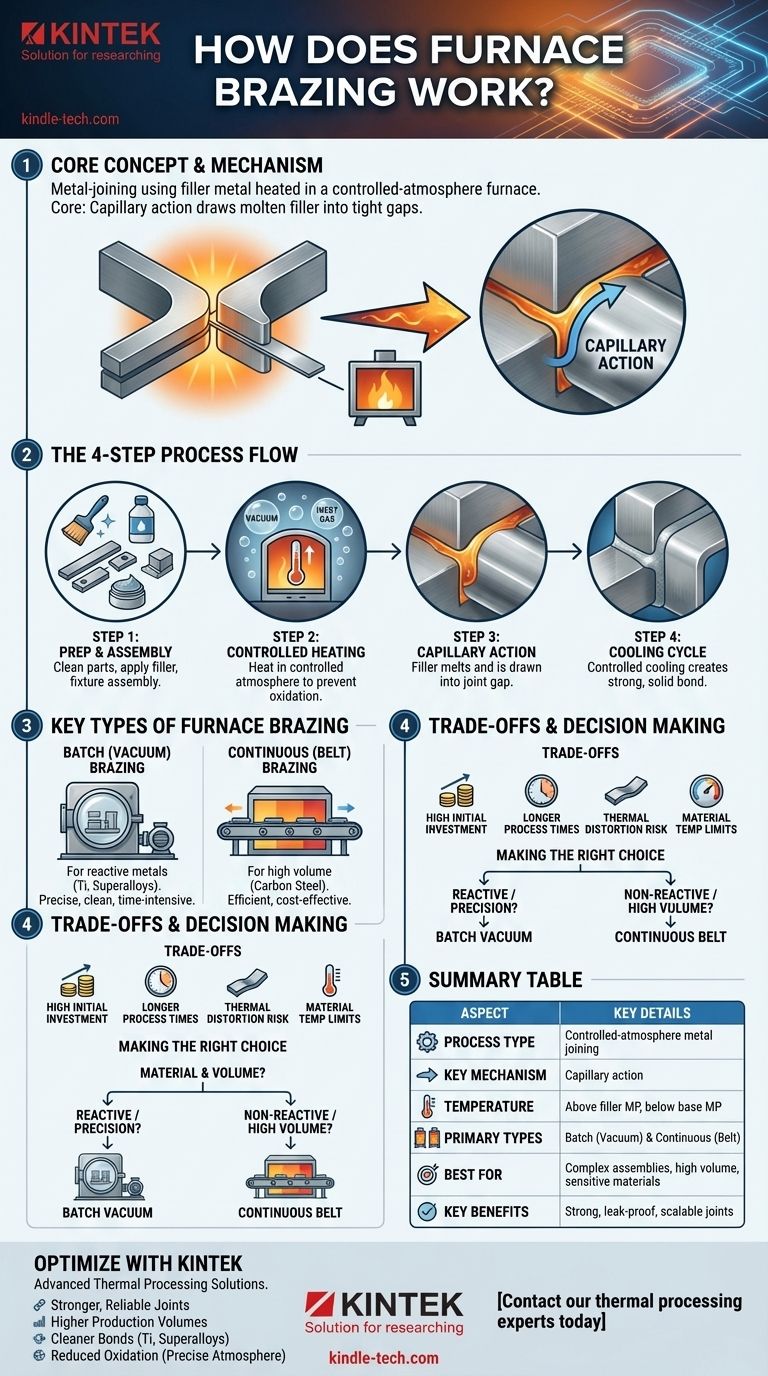

O Processo de Brasagem em Forno Passo a Passo

Para entender como a brasagem em forno alcança seus resultados, é melhor dividi-la em suas fases distintas. Cada etapa é crítica para a integridade da união final.

Etapa 1: Preparação e Montagem dos Componentes

Antes do aquecimento, os componentes devem ser completamente limpos para remover quaisquer óleos, óxidos ou contaminantes que possam interferir na união.

O metal de adição para brasagem, frequentemente na forma de pasta, arame ou calço pré-formado, é então aplicado na área da união. As peças são então fixadas para manter sua posição e garantir lacunas apertadas e consistentes.

Etapa 2: O Ciclo de Aquecimento Controlado

As peças montadas são colocadas dentro do forno. A atmosfera do forno é então controlada — seja criando vácuo ou introduzindo um gás específico — para prevenir a oxidação dos metais base à medida que aquecem.

O forno então aquece todo o conjunto uniformemente até a temperatura de brasagem especificada. Esta temperatura está acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos componentes que estão sendo unidos.

Etapa 3: Fluxo do Metal de Adição (Ação Capilar)

Uma vez atingida a temperatura de brasagem, o metal de adição derrete e se torna líquido. Devido à pequena folga entre os componentes, um fenômeno chamado ação capilar puxa automaticamente o metal de adição fundido para a união.

Esta ação garante que a lacuna seja completamente preenchida, criando uma união completa e contínua entre as superfícies.

Etapa 4: O Ciclo de Resfriamento

Após um tempo definido na temperatura, o conjunto é resfriado de forma controlada. Isso permite que o metal de adição solidifique, criando a união brasada final e forte.

A taxa de resfriamento pode ser ajustada para alcançar propriedades de material específicas, como dureza, no conjunto acabado. Uma vez resfriadas a uma temperatura segura, as peças são removidas do forno.

Principais Tipos de Brasagem em Forno

Nem toda brasagem em forno é igual. A escolha do forno depende inteiramente dos materiais que estão sendo unidos e do volume de produção necessário.

Brasagem em Forno em Batelada (Vácuo)

Este método envolve carregar um lote de peças em um forno, selar a câmara e, em seguida, bombear o ar para criar um vácuo. Esta é a melhor maneira de prevenir a oxidação.

A brasagem a vácuo é essencial para unir materiais altamente reativos como aço inoxidável, titânio e superligas. O processo é demorado devido aos ciclos de bombeamento e resfriamento, mas resulta em uniões excepcionalmente limpas e fortes.

Brasagem Contínua (Esteira) em Forno

Um forno contínuo opera com uma esteira transportadora que move as peças através de diferentes zonas de temperatura. As peças são carregadas em uma extremidade, passam por uma zona de pré-aquecimento, uma zona de brasagem de alta temperatura e uma zona de resfriamento antes de sair na outra extremidade.

Este método é ideal para produção de alto volume de materiais menos reativos como aço carbono. É um processo altamente eficiente e econômico para a produção em massa de componentes brasados.

Compreendendo as Desvantagens

Embora poderosa, a brasagem em forno é uma ferramenta específica com seu próprio conjunto de limitações que devem ser ponderadas em relação aos seus benefícios.

Alto Investimento Inicial

Forno de brasagem, particularmente grandes fornos a vácuo, representam um investimento de capital significativo. Isso torna o processo mais adequado para linhas de produção estabelecidas do que para protótipos únicos.

Tempos de Processo Mais Longos

A brasagem em forno tipo batelada não é um processo instantâneo. Os ciclos de aquecimento, permanência e resfriamento podem levar várias horas, tornando-o mais lento do que outros métodos de união, como a soldagem para peças únicas.

Potencial de Distorção Térmica

Como todo o conjunto é aquecido e resfriado, existe o risco de expansão e contração térmica causar distorção. Isso deve ser gerenciado com design de peça e fixação adequados.

Limites de Temperatura do Material

Os materiais base devem ser capazes de suportar a temperatura de brasagem sem serem danificados. Isso torna a brasagem em forno inadequada para metais com baixos pontos de fusão ou aqueles que sofrem alterações indesejáveis no calor necessário.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a abordagem de brasagem correta é crítico para o sucesso do projeto. Sua escolha deve ser impulsionada pelos seus materiais, volume de produção e requisitos de qualidade.

- Se o seu foco principal é a produção em massa de peças não reativas: A brasagem contínua em forno de esteira oferece a solução mais econômica e eficiente.

- Se o seu foco principal é unir materiais sensíveis ao oxigênio (como titânio ou superligas): A brasagem a vácuo em forno é indispensável para prevenir a oxidação e garantir uma união de alta integridade.

- Se o seu foco principal é manter tolerâncias dimensionais extremamente apertadas em montagens complexas: A brasagem em forno é uma excelente escolha porque une componentes sem derreter e empenar os metais base.

Ao compreender esses princípios fundamentais, você pode determinar com confiança se a brasagem em forno é o processo de união térmica preciso que se alinha com seus requisitos de material, volume e qualidade.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Tipo de Processo | União de metais em atmosfera controlada usando metal de adição |

| Mecanismo Chave | Ação capilar puxa o metal de adição fundido para pequenas lacunas |

| Temperatura | Acima do ponto de fusão do metal de adição, abaixo do ponto de fusão do metal base |

| Tipos Principais | Brasagem em Batelada (Vácuo) e Brasagem Contínua (Esteira) em Forno |

| Melhor Para | Montagens complexas, produção de alto volume, materiais sensíveis ao oxigênio |

| Principais Benefícios | Uniões fortes e permanentes; uniões estanques; escalabilidade semiautomatizada |

Pronto para Otimizar Seu Processo de União de Metais?

A KINTEK é especializada em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais. Nossa experiência em tecnologia de brasagem em forno pode ajudá-lo a alcançar:

- Uniões mais fortes e confiáveis para montagens complexas

- Maiores volumes de produção com resultados consistentes e repetíveis

- Uniões mais limpas para materiais sensíveis ao oxigênio, como titânio e superligas

- Oxidação reduzida através de controle preciso da atmosfera

Seja para brasagem a vácuo em batelada para componentes de precisão ou soluções de forno de esteira contínua para produção em massa, a KINTEK possui o equipamento e o conhecimento para atender às suas necessidades específicas de união de metais.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como a brasagem em forno pode aprimorar suas capacidades de fabricação e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é brasagem em tratamento térmico? Alcance Qualidade e Eficiência Superior na Junta

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento