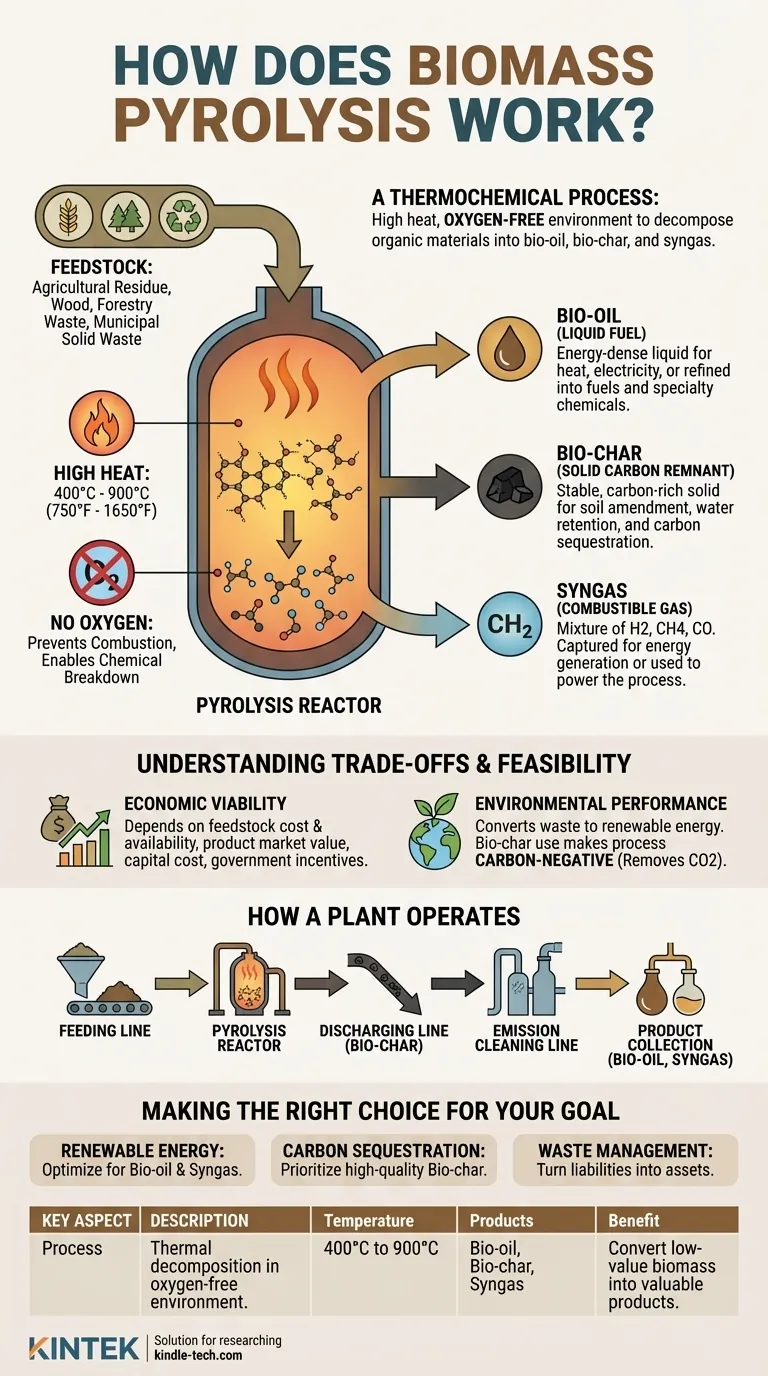

Em essência, a pirólise de biomassa é um processo termoquímico que utiliza calor elevado em um ambiente sem oxigênio para decompor materiais orgânicos como madeira, resíduos agrícolas ou até mesmo pneus. Em vez de queimar o material, este processo o decompõe em três produtos valiosos: um líquido conhecido como bio-óleo, um sólido chamado bio-carvão e um gás combustível chamado gás de síntese. O objetivo principal é transformar biomassa de baixo valor em produtos estáveis, densos em energia e úteis.

A pirólise não é sobre queima; é sobre uma decomposição térmica controlada. Ao remover o oxigênio, você evita a combustão e, em vez disso, transforma quimicamente a biomassa em um conjunto de produtos valiosos e ricos em carbono.

Desconstruindo o Processo Central

Para realmente entender a pirólise, você deve vê-la como uma transformação química precisa, e não como um simples aquecimento. Todo o sistema é projetado para controlar o que a biomassa se torna.

O Papel Crítico de um Ambiente Livre de Oxigênio

A característica definidora da pirólise é a ausência de oxigênio. Quando você aquece a biomassa com oxigênio presente, ela entra em combustão, liberando a maior parte de sua energia como calor imediato e produzindo cinzas, CO2 e água.

Ao aquecer o material dentro de um reator selado, você evita essa combustão. A energia do calor, em vez de queimar o material, decompõe os complexos polímeros orgânicos (como celulose e lignina) em moléculas menores e mais estáveis.

Os Principais Insumos: Matéria-Prima

O processo começa com uma "matéria-prima", que é simplesmente o material orgânico bruto sendo processado.

As matérias-primas comuns incluem resíduos agrícolas como palha de milho, resíduos florestais como lascas de madeira e até mesmo fluxos específicos de resíduos sólidos urbanos. O ponto chave é que o material seja à base de carbono.

A Transformação: Aplicação de Calor Elevado

Dentro do reator, a matéria-prima é aquecida a temperaturas que geralmente variam de 400°C a 900°C (750°F a 1650°F).

Esse calor intenso, sem oxigênio, faz com que o material se decomponha rapidamente. Os hidrocarbonetos complexos vaporizam e se separam, iniciando a mudança química.

Os Três Produtos Principais da Pirólise

A saída da pirólise não é uma única substância, mas um portfólio de produtos. Esses vapores são coletados e depois resfriados, fazendo com que se separem em formas líquida, sólida e gasosa.

Bio-carvão: O Resíduo Sólido de Carbono

O bio-carvão é o sólido estável e rico em carbono que permanece após o processo. Ele se parece muito com o carvão comum.

Seus usos principais são como um condicionador de solo para melhorar a retenção de água e a fertilidade, ou para sequestro de carbono. Ao enterrar o bio-carvão, você está efetivamente bloqueando o carbono atmosférico no solo por séculos.

Bio-óleo: O Combustível Líquido

À medida que os gases quentes esfriam, uma porção significativa condensa em um líquido escuro e espesso conhecido como óleo de pirólise ou bio-óleo.

Este líquido é denso em energia e pode ser usado para gerar calor e eletricidade. Com refino adicional, também pode ser transformado em combustíveis para transporte ou usado como matéria-prima para a produção de produtos químicos especiais.

Gás de Síntese: O Gás Não Condensável

Os gases que não condensam em líquido são chamados de gás de síntese ou syngas. Esta é uma mistura de gases combustíveis como hidrogênio, metano e monóxido de carbono.

O gás de síntese geralmente não é desperdiçado. É frequentemente capturado e recirculado no sistema para fornecer o próprio calor necessário para operar o reator de pirólise, tornando o processo mais eficiente em termos energéticos.

Compreendendo as Vantagens e Desvantagens e a Viabilidade

Embora tecnicamente robusta, a implementação prática da pirólise de biomassa depende de um cuidadoso equilíbrio de fatores econômicos e ambientais. Não é uma solução universalmente perfeita.

Viabilidade Econômica

O caso de negócios para uma planta de pirólise depende de várias variáveis. O custo e a disponibilidade da matéria-prima são primordiais.

Além disso, a lucratividade é ditada pelo valor de mercado dos produtos finais (bio-carvão, bio-óleo), o custo de capital inicial da tecnologia e a disponibilidade de incentivos governamentais ou créditos de carbono.

Desempenho Ambiental

A pirólise oferece benefícios ambientais significativos. Ela fornece um método para converter fluxos de resíduos em energia renovável.

Mais importante, quando o bio-carvão é usado para aplicação no solo, o processo se torna carbono-negativo. Ele remove mais dióxido de carbono da atmosfera do que produz, tornando-o uma ferramenta poderosa para a mitigação das mudanças climáticas.

Como uma Planta Opera

Uma planta de pirólise típica é um sistema integrado. Inclui uma linha de alimentação para levar a biomassa ao reator, a linha de pirólise onde a reação ocorre, uma linha de descarga para remover com segurança o bio-carvão quente e uma linha de limpeza de emissões para lidar com quaisquer poluentes.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação eficaz da tecnologia de pirólise requer o alinhamento do processo com um objetivo estratégico específico.

- Se o seu foco principal é a geração de energia renovável: Otimize o processo para maximizar o rendimento e a qualidade do bio-óleo e do gás de síntese para eletricidade ou aquecimento.

- Se o seu foco principal é o sequestro de carbono e a saúde do solo: Priorize a produção de bio-carvão estável e de alta qualidade para aplicação agrícola ou enterro.

- Se o seu foco principal é a gestão de resíduos: Use a pirólise como uma tecnologia de valor agregado para processar resíduos agrícolas, florestais ou sólidos urbanos, transformando um passivo em um ativo.

Em última análise, a pirólise de biomassa oferece uma plataforma poderosa e flexível para converter matéria orgânica em formas estáveis de energia e carbono.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Decomposição térmica da biomassa em ambiente sem oxigênio. |

| Faixa de Temperatura | 400°C a 900°C (750°F a 1650°F). |

| Produtos Primários | Bio-óleo (combustível líquido), Bio-carvão (carbono sólido), Gás de Síntese (gás combustível). |

| Principal Benefício | Converte biomassa de baixo valor em produtos estáveis e densos em energia. |

Pronto para transformar sua biomassa ou fluxos de resíduos em produtos valiosos?

A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para pesquisa e otimização de processos de pirólise. Se você está desenvolvendo novos biocombustíveis, estudando bio-carvão para sequestro de carbono ou analisando a composição do gás de síntese, nossas ferramentas precisas e confiáveis são projetadas para apoiar sua inovação.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar seus objetivos de energia renovável e sustentabilidade.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Quais são as vantagens de um forno tubular? Alcance Controle Térmico Superior e Pureza

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar