Em sua essência, o recozimento é um processo de tratamento térmico controlado que altera fundamentalmente a estrutura interna de um metal. Ele funciona aquecendo o material a uma temperatura específica e, em seguida, resfriando-o lentamente, o que principalmente torna o metal mais macio, aumenta sua ductilidade (sua capacidade de ser formado sem quebrar) e alivia tensões internas. Este processo também pode melhorar significativamente a condutividade elétrica de um material.

Embora o recozimento altere várias propriedades, seu propósito fundamental é restaurar a trabalhabilidade de um metal. Ele atua como um "reset" controlado, reduzindo a dureza e o estresse interno para permitir a posterior conformação e usinagem ou para evitar futuras distorções.

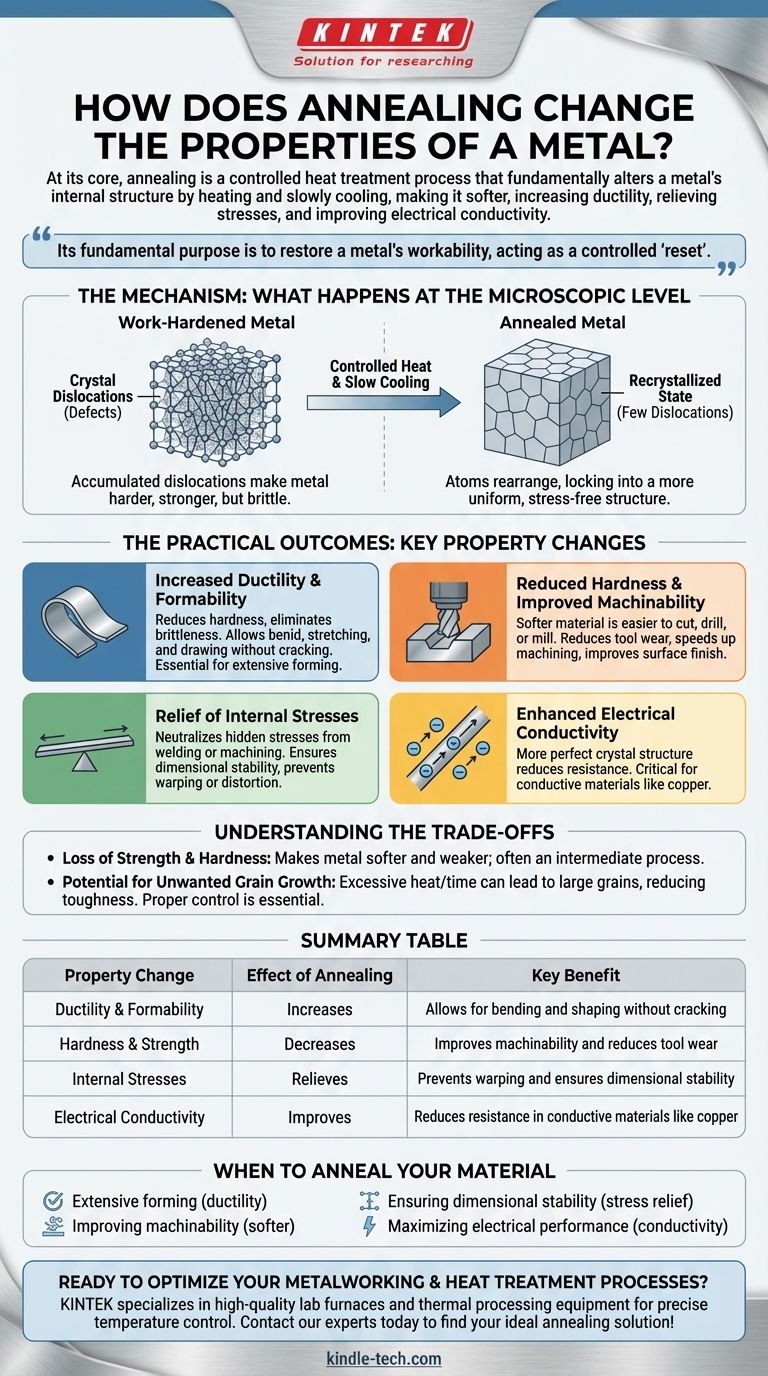

O Mecanismo: O Que Acontece no Nível Microscópico

Para entender os resultados do recozimento, você deve primeiro entender o que ele altera dentro da estrutura cristalina do metal.

Reduzindo as Discordâncias Cristalinas

Processos como dobrar, laminar ou forjar um metal criam defeitos microscópicos em sua rede cristalina, conhecidos como discordâncias.

Um acúmulo dessas discordâncias torna o metal mais duro e forte, mas também mais quebradiço e propenso a rachaduras sob tensão adicional. Este estado é frequentemente referido como "encruado".

O Papel do Calor e do Resfriamento Controlado

O recozimento aquece o metal a uma temperatura que permite que seus átomos se rearranjem em um estado mais ordenado e "recristalizado", com muito menos discordâncias.

A fase de resfriamento lento e controlado é crítica. Ela permite que essa nova estrutura cristalina, mais uniforme e livre de estresse, se fixe, redefinindo efetivamente as propriedades do material.

Os Resultados Práticos: Principais Mudanças de Propriedade

Este reset microscópico se traduz diretamente em mudanças tangíveis no desempenho e comportamento do metal.

Aumento da Ductilidade e Conformabilidade

Ao reduzir a dureza e eliminar a fragilidade do encruamento, o recozimento restaura a ductilidade.

Isso torna o material mais conformável, permitindo que seja dobrado, esticado ou trefilado em uma nova forma sem rachar. É uma etapa intermediária comum em processos de fabricação que exigem conformação extensiva.

Redução da Dureza e Melhoria da Usinabilidade

Uma consequência direta do amolecimento do metal é a melhora da usinabilidade.

Material mais macio é mais fácil de cortar, perfurar ou fresar. Isso reduz o desgaste das ferramentas de corte, pode diminuir os tempos de usinagem e frequentemente resulta em um melhor acabamento superficial.

Alívio de Tensões Internas

Processos como soldagem, retificação e usinagem pesada podem introduzir tensões internas significativas em uma peça.

Essas tensões ocultas podem fazer com que o componente se deforme ou distorça com o tempo, ou pior, durante um processo subsequente de alta temperatura. O recozimento neutraliza essas tensões, garantindo a estabilidade dimensional.

Condutividade Elétrica Aprimorada

As discordâncias e tensões internas na rede cristalina de um metal encruado impedem o fluxo de elétrons.

Ao criar uma estrutura cristalina mais perfeita e ordenada, o recozimento reduz a resistência elétrica e melhora a condutividade, um benefício crítico para materiais como o cobre usados em aplicações elétricas.

Compreendendo as Compensações

O recozimento é uma ferramenta poderosa, mas sua aplicação vem com compensações claras que devem ser gerenciadas.

Perda de Resistência e Dureza

A principal compensação é simples: o recozimento torna um metal mais macio e fraco. O mesmo processo que aumenta a ductilidade e a usinabilidade reduz a resistência à tração do material e sua resistência ao desgaste e à deformação.

Recozimento como Etapa Intermediária

Devido a essa perda de resistência, o recozimento é frequentemente um processo intermediário, não o final. É usado para tornar um material trabalhável. Após a conformação ou usinagem, a peça pode exigir um tratamento térmico diferente, como têmpera e revenimento, para restaurar a dureza e resistência finais desejadas.

Potencial para Crescimento Indesejado de Grãos

Se a temperatura de recozimento for muito alta ou o tempo for muito longo, os grãos cristalinos dentro do metal podem crescer excessivamente. Isso pode impactar negativamente a tenacidade do material e outras propriedades mecânicas. O controle adequado do processo é essencial.

Quando Recozer Seu Material

Aplicar esse conhecimento requer alinhar o processo com seu objetivo específico de engenharia ou fabricação.

- Se seu foco principal é preparar para conformação extensiva: Use o recozimento para restaurar a ductilidade e evitar rachaduras durante operações de estampagem profunda, cunhagem ou dobramento.

- Se seu foco principal é melhorar a usinabilidade: Recoza a peça antes de fresagem ou torneamento complexos para reduzir o desgaste da ferramenta, acelerar o processo e melhorar o acabamento superficial.

- Se seu foco principal é garantir a estabilidade dimensional: Recoza as peças após soldagem ou retificação pesada para aliviar tensões internas e evitar empenamento em serviço ou durante tratamentos térmicos posteriores.

- Se seu foco principal é maximizar o desempenho elétrico: Use o recozimento para reparar a rede cristalina em materiais condutores como o cobre, reduzindo assim a resistência elétrica.

Em última análise, o recozimento é uma ferramenta estratégica para manipular o estado de um material, possibilitando processos que de outra forma seriam impraticáveis ou impossíveis.

Tabela Resumo:

| Mudança de Propriedade | Efeito do Recozimento | Principal Benefício |

|---|---|---|

| Ductilidade e Conformabilidade | Aumenta | Permite dobrar e moldar sem rachar |

| Dureza e Resistência | Diminui | Melhora a usinabilidade e reduz o desgaste da ferramenta |

| Tensões Internas | Alivia | Previne empenamento e garante estabilidade dimensional |

| Condutividade Elétrica | Melhora | Reduz a resistência em materiais condutores como o cobre |

Pronto para otimizar seus processos de metalurgia e tratamento térmico? O controle preciso da temperatura necessário para um recozimento eficaz é crítico. A KINTEK é especializada em fornos de laboratório e equipamentos de processamento térmico de alta qualidade, fornecendo as ferramentas confiáveis que seu laboratório precisa para alcançar resultados perfeitos sempre.

Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento ideal para seus materiais e aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é o processo de sinterização de um forno? Obtenha Densificação Precisa de Materiais e Durabilidade do Revestimento

- Por que fornos de alta temperatura devem fornecer controle preciso da taxa de aquecimento durante a desaglomeração de ZrC-SiC? Evite Defeitos Críticos

- Quais são as precauções de segurança durante o processo de tratamento térmico? Um Guia para Mitigar Riscos Térmicos, Atmosféricos e Mecânicos

- A transferência de calor ocorrerá no vácuo? Sim, através da radiação, o método do Sol

- Como um ambiente de vácuo contribui para a densificação de TaC? Desbloqueie a sinterização de cerâmica de alto desempenho

- Qual é a função de um recipiente de aço inoxidável aquecido e selado a vácuo? Garantindo a Integridade em Testes de Corrosão de LBE

- Qual é a fonte da soldagem por feixe de elétrons? Explicando a fonte de alimentação de alta tensão

- Qual é o valor técnico de usar um forno de tratamento térmico a alto vácuo para recozimento a 800 °C? Maximize a força de ligação