Em sua essência, um forno de indução Inductotherm opera sem chamas ou elementos de aquecimento externos. Ele usa o princípio da indução eletromagnética para gerar calor intenso diretamente dentro do próprio metal. Uma corrente alternada (CA) potente flui através de uma bobina de cobre, criando um campo magnético forte e rapidamente variável que penetra na carga metálica, induzindo correntes elétricas internas que fazem com que ela derreta de dentro para fora.

A vantagem fundamental do aquecimento por indução não é apenas como ele derrete o metal, mas o que ele representa: uma mudança da combustão imprecisa baseada em combustível para a transferência de energia eletromagnética limpa, controlável e altamente eficiente.

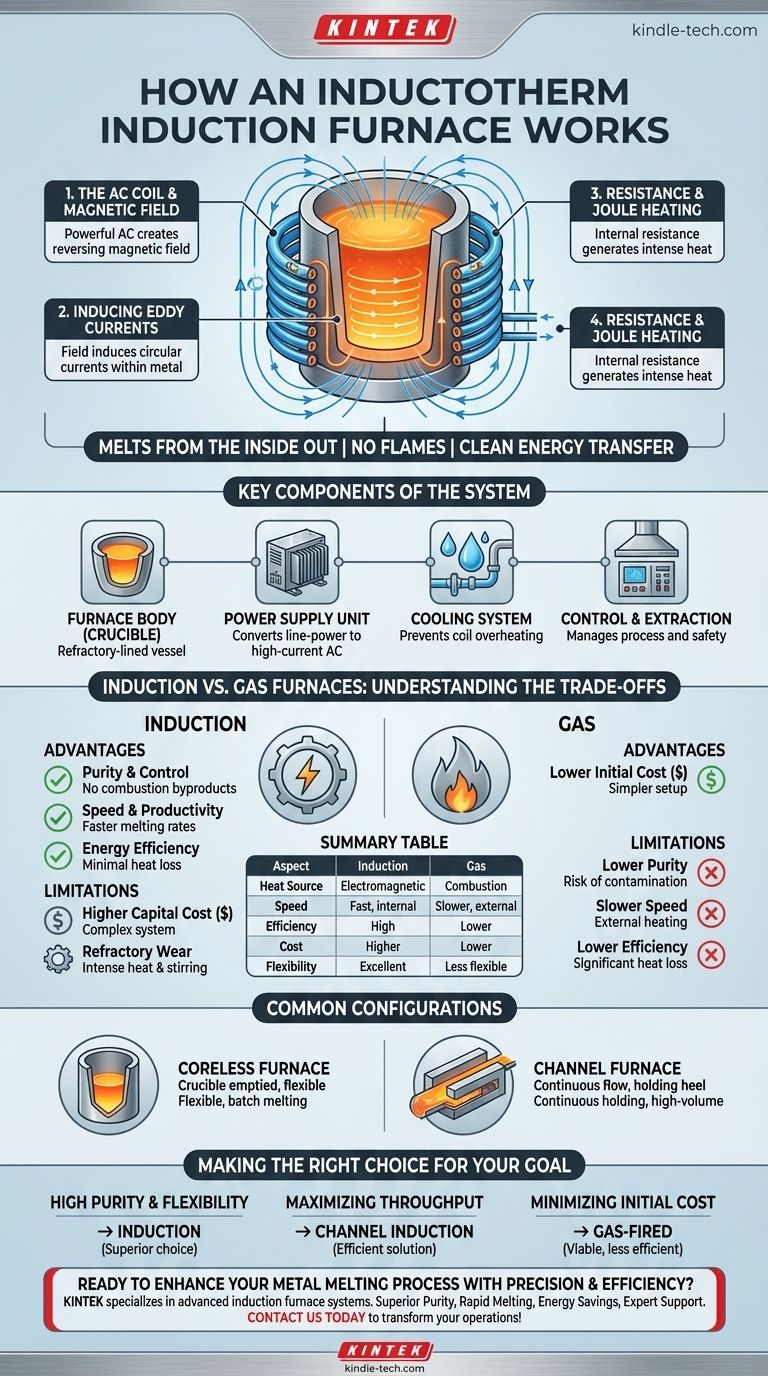

O Princípio Central: Aquecimento por Indução Eletromagnética

O processo pode ser dividido em três fenômenos físicos distintos que trabalham em sequência.

A Bobina CA e o Campo Magnético

O componente principal de um forno de indução é uma grande bobina de cobre resfriada a água. Uma fonte de alimentação especializada envia uma corrente alternada de alta potência através desta bobina, gerando um campo magnético poderoso e constantemente reversível no espaço dentro e ao seu redor.

Indução de Correntes Parasitas no Metal

Quando um material condutor, como sucata de metal ou lingote, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents). Este processo é análogo a como um carregador sem fio induz uma corrente na bateria do seu telefone, mas em uma escala industrial massiva.

Resistência e Aquecimento Joule

Todos os metais têm uma resistência natural ao fluxo de eletricidade. À medida que as correntes parasitas induzidas fluem através do metal, essa resistência causa atrito imenso e gera calor, um princípio conhecido como aquecimento Joule (ou perda I²R). Este calor é gerado dentro do metal, levando a uma fusão rápida, uniforme e altamente eficiente. As forças magnéticas também criam uma ação de agitação natural, garantindo uma mistura homogênea.

Componentes Chave de um Sistema de Forno de Indução

Um forno de indução moderno é um sistema complexo com várias partes críticas integradas.

O Corpo do Forno (Crisol)

Este é o vaso revestido de refratário que contém o metal fundido. A escolha do material refratário é crítica, pois deve suportar temperaturas extremas, reações químicas com a fusão e a força física da agitação magnética.

A Unidade de Fonte de Alimentação

Frequentemente chamada de "cérebro" do sistema, a fonte de alimentação consiste em um transformador, um inversor e um banco de capacitores. Ela converte a eletricidade da rede na CA de alta corrente e frequência controlada específica necessária para acionar a bobina de indução de forma eficiente.

O Sistema de Resfriamento

As imensas correntes elétricas que fluem através da bobina geram seu próprio calor. Um sistema robusto de resfriamento a água é essencial para evitar que a própria bobina de cobre superaqueça e derreta, o que destruiria o forno.

Controle e Extração de Fumos

Fornos modernos incluem sistemas sofisticados de controle de processo para gerenciar a temperatura da fusão, a entrada de energia e os parâmetros de segurança. Um sistema de extração de fumo e poeira também é vital para a segurança do operador e a conformidade ambiental.

Compreendendo as Compensações: Indução vs. Fornos a Gás

Embora altamente eficaz, a tecnologia de indução não é a única opção. Entender suas vantagens e limitações em comparação com os fornos tradicionais a gás é fundamental para tomar uma decisão informada.

Vantagem: Pureza e Controle

Como nenhum combustível é queimado, não há subprodutos de combustão (como carbono ou enxofre) para contaminar o metal. Isso torna a indução ideal para produzir ligas de alta pureza onde a composição química precisa é inegociável.

Vantagem: Velocidade e Produtividade

O aquecimento por indução é significativamente mais rápido do que os métodos de combustão. Essa velocidade se traduz diretamente em maiores taxas de produção, permitindo que as fundições aumentem o rendimento e atendam aos pedidos mais rapidamente.

Vantagem: Eficiência Energética

A energia é transferida diretamente para a fusão com perda mínima de calor para o ambiente circundante. Isso é diferente dos fornos a gás, onde uma quantidade significativa de energia é perdida pela chaminé de exaustão, tornando a indução uma escolha mais eficiente em termos energéticos e ambientalmente amigável.

Limitação: Custo de Capital Mais Alto

Os sistemas de forno de indução, com suas fontes de alimentação complexas e infraestrutura de resfriamento, geralmente têm um custo inicial de compra e instalação mais alto em comparação com os fornos a gás mais simples.

Limitação: Desgaste do Refratário

O calor intenso e localizado e a ação constante de agitação magnética podem causar um desgaste mais rápido no revestimento refratário do cadinho em comparação com alguns outros tipos de fornos, exigindo manutenção mais frequente.

Configurações Comuns de Forno

A tecnologia de indução é versátil e pode ser implementada de várias maneiras, dependendo do objetivo operacional.

Fornos Sem Núcleo vs. Fornos de Canal

O forno sem núcleo (coreless furnace), descrito acima, é o tipo mais comum. É altamente flexível e pode ser completamente esvaziado após cada fusão. Um forno de canal mantém um "calcanhar" ou "pântano" constante de metal fundido e é mais adequado para manter grandes quantidades de uma única liga em temperatura do que para fundir frequentemente materiais diferentes.

Estilos de Carregamento e Operacionais

Os fornos podem ser projetados em várias formas físicas, incluindo designs de carregamento superior (top-loading) onde o material é carregado por cima. Eles podem ser operados em lotes, onde uma fusão completa é processada por vez, ou em operações contínuas onde o material é alimentado constantemente através de zonas aquecidas para produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A tecnologia de fusão ideal depende inteiramente de seus requisitos de produção específicos.

- Se o seu foco principal são ligas de alta pureza e flexibilidade operacional: A indução é a escolha superior devido à sua fusão limpa, controle de temperatura preciso e capacidade de lidar com mudanças de lote diversas e frequentes.

- Se o seu foco principal é maximizar o rendimento para uma única liga: Um grande forno de indução de canal projetado para retenção, ou um sistema de indução contínuo, pode ser a solução mais eficiente.

- Se o seu foco principal é minimizar o investimento de capital inicial para fusão de uso geral: Um forno tradicional a gás continua sendo uma alternativa viável, embora menos eficiente e controlável.

Compreender esses princípios fundamentais permite que você selecione a tecnologia que melhor se alinha com seus objetivos operacionais e financeiros.

Tabela de Resumo:

| Aspecto | Forno de Indução | Forno Tradicional a Gás |

|---|---|---|

| Fonte de Calor | Indução eletromagnética | Combustão de combustível |

| Velocidade de Fusão | Rápida, aquecimento interno direto | Mais lenta, aquecimento externo |

| Pureza do Metal | Alta (sem subprodutos de combustão) | Menor (risco de contaminação) |

| Eficiência Energética | Alta (perda de calor mínima) | Menor (perda de calor significativa) |

| Custo Inicial | Maior investimento de capital | Custo inicial menor |

| Flexibilidade Operacional | Excelente para ligas diversas | Menos flexível para mudanças frequentes |

Pronto para aprimorar seu processo de fusão de metais com precisão e eficiência?

A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo sistemas de forno de indução adaptados às suas necessidades de laboratório ou fundição. Nossas soluções oferecem:

- Pureza Superior do Metal: Alcance fusões sem contaminação para ligas de alta qualidade.

- Fusão Rápida e Alto Rendimento: Aumente a produtividade com aquecimento mais rápido e eficiente.

- Economia de Energia: Reduza custos operacionais com tecnologia eletromagnética altamente eficiente.

- Suporte Especializado: Da seleção à instalação, garantimos que seu sistema atenda aos seus objetivos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como um forno de indução pode transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra