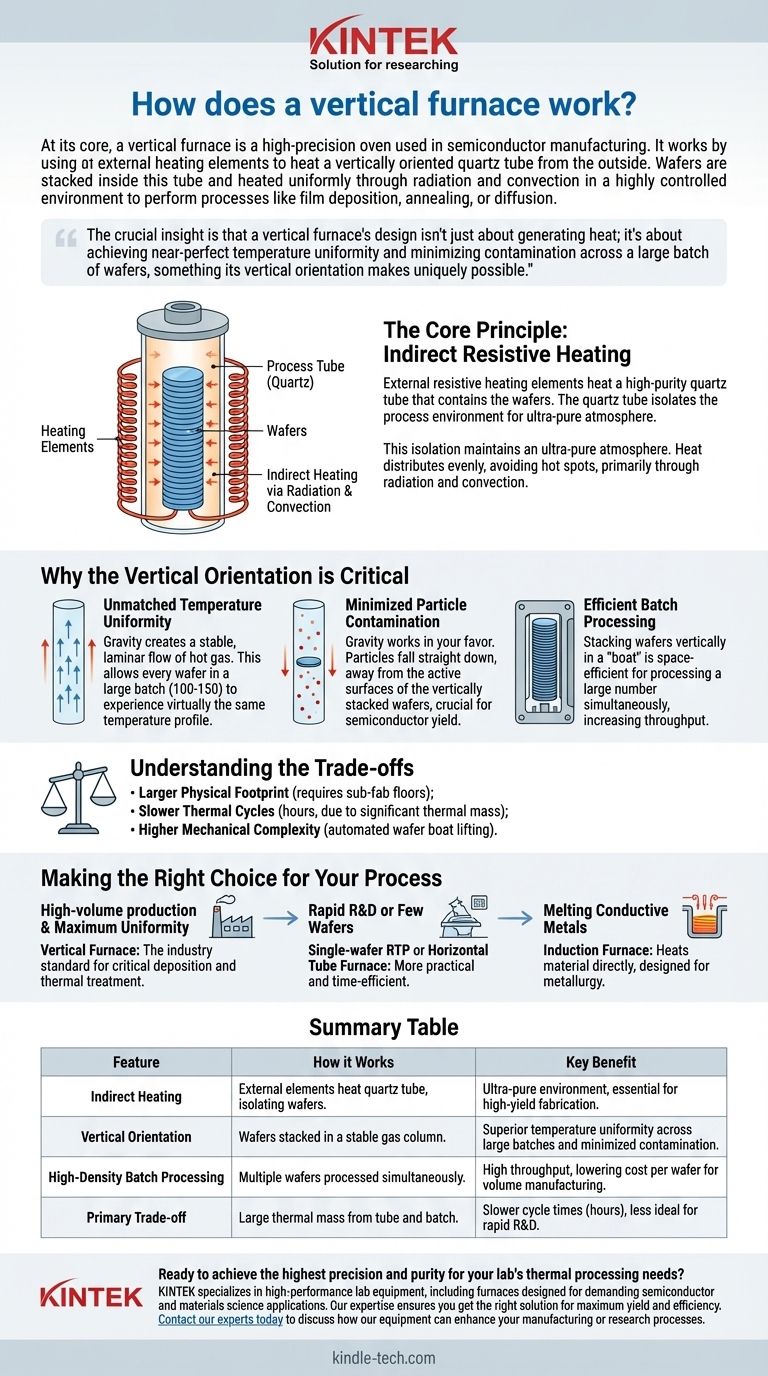

Em sua essência, um forno vertical é um forno de alta precisão usado na fabricação de semicondutores. Ele funciona usando elementos de aquecimento externos para aquecer um tubo de quartzo orientado verticalmente pelo lado de fora. Os wafers são empilhados dentro deste tubo e aquecidos uniformemente por meio de radiação e convecção em um ambiente altamente controlado para realizar processos como deposição de filmes, recozimento ou difusão.

A percepção crucial é que o design de um forno vertical não se trata apenas de gerar calor; trata-se de alcançar uma uniformidade de temperatura quase perfeita e minimizar a contaminação em um grande lote de wafers, algo que sua orientação vertical torna unicamente possível.

O Princípio Fundamental: Aquecimento Resistivo Indireto

A maioria dos fornos verticais opera com base no princípio do aquecimento indireto, muito parecido com um forno mufla de alta tecnologia. A fonte de calor não toca diretamente os wafers de silício.

Os Elementos de Aquecimento

O principal componente do forno é um conjunto de elementos de aquecimento resistivos que circundam a câmara de processo principal. Quando uma corrente elétrica controlada passa por esses elementos, eles aquecem a temperaturas extremamente altas.

O Tubo de Processo

Dentro desses elementos quentes, encontra-se um tubo de quartzo de alta pureza. Este tubo desempenha duas funções críticas: ele contém os wafers e atua como uma "mufla", isolando o ambiente de processo dos elementos de aquecimento e do ar externo.

Este isolamento é essencial para manter a atmosfera ultrapura exigida na fabricação de semicondutores.

Transferência de Calor para os Wafers

O calor dos elementos irradia para dentro, aquecendo as paredes do tubo de quartzo. As paredes quentes do tubo então transferem essa energia térmica para os wafers empilhados dentro, principalmente por meio de radiação e convecção.

Como os wafers estão suspensos em uma coluna de gás selada e estável, o calor se distribui de forma muito uniforme, evitando pontos quentes.

Por que a Orientação Vertical é Crítica

A decisão de orientar o forno verticalmente é uma escolha de engenharia deliberada, impulsionada pelas demandas da fabricação moderna de chips. Ela aborda diretamente os principais desafios de controle de processo e contaminação.

Uniformidade de Temperatura Inigualável

Em uma configuração vertical, a gravidade ajuda a criar um ambiente térmico estável e simétrico. O gás quente sobe naturalmente, criando um fluxo laminar que é muito mais previsível e uniforme do que os fluxos turbulentos frequentemente encontrados em fornos horizontais.

Isso permite que cada wafer em um grande lote — frequentemente de 100 a 150 por vez — experimente praticamente o mesmo perfil de temperatura.

Contaminação por Partículas Minimizada

A contaminação é o inimigo do rendimento dos semicondutores. Em um forno horizontal, as partículas podem cair do topo do tubo diretamente na superfície dos wafers abaixo.

Em um forno vertical, a gravidade trabalha a seu favor. Quaisquer partículas que se formem tendem a cair diretamente para o fundo do tubo, longe das superfícies ativas dos wafers empilhados verticalmente.

Processamento em Lotes Eficiente

Empilhar wafers verticalmente em um "barco" ou "cassete" é um método altamente eficiente em termos de espaço para processar um grande número de wafers simultaneamente. Este processamento em lote de alta densidade aumenta a produtividade e reduz o custo por wafer.

Compreendendo as Desvantagens

Embora superior para fabricação de alto volume e alta precisão, o design do forno vertical não está isento de suas complexidades e custos.

Maior Pegada Física

Os fornos verticais são altos, frequentemente exigindo vários andares de uma instalação de fabricação (um "sub-fab" ou "porão de sala limpa") para abrigar os mecanismos de carregamento inferiores e os painéis de gás. Isso aumenta os custos de construção da instalação.

Ciclos Térmicos Mais Lentos

Aquecer e resfriar um grande lote de mais de 100 wafers e o pesado tubo de quartzo é um processo lento. A massa térmica é significativa, o que significa que os tempos de ciclo são medidos em horas, não em minutos. Isso os torna menos adequados para P&D rápido ou experimentos com um único wafer.

Maior Complexidade Mecânica

Sistemas automatizados que levantam os pesados e frágeis barcos de wafers para a base do forno são mecanicamente mais complexos e exigem mais manutenção do que as simples hastes de "empurrar/puxar" usadas em fornos horizontais.

Fazendo a Escolha Certa para o Seu Processo

A tecnologia de aquecimento ideal depende inteiramente do seu objetivo específico, seja fabricação, pesquisa ou processamento de materiais.

- Se o seu foco principal é a produção de alto volume com máxima uniformidade: O forno vertical é o padrão da indústria indiscutível para etapas críticas de deposição e tratamento térmico.

- Se o seu foco principal é P&D rápido ou o processamento de alguns wafers por vez: Um sistema de processamento térmico rápido (RTP) de wafer único ou um forno de tubo horizontal menor é frequentemente uma escolha mais prática e eficiente em termos de tempo.

- Se o seu foco principal é derreter metais condutores ou criar ligas: Um forno de indução é a ferramenta correta, pois ele aquece o material diretamente e é projetado para metalurgia, não para processamento de wafers.

Em última análise, escolher um forno vertical é um compromisso para alcançar a mais alta precisão e pureza em escala.

Tabela Resumo:

| Característica | Como Funciona | Principal Benefício |

|---|---|---|

| Aquecimento Indireto | Elementos externos aquecem um tubo de quartzo, isolando os wafers da fonte de calor. | Ambiente de processo ultrapuro, essencial para fabricação de semicondutores de alto rendimento. |

| Orientação Vertical | Os wafers são empilhados verticalmente em uma coluna estável de gás. | Uniformidade de temperatura superior em grandes lotes (100-150 wafers) e contaminação por partículas minimizada. |

| Processamento em Lotes de Alta Densidade | Múltiplos wafers são processados simultaneamente em uma única execução. | Alta produtividade, reduzindo o custo por wafer para fabricação em volume. |

| Principal Desvantagem | Grande massa térmica do tubo de quartzo e do lote de wafers. | Tempos de ciclo mais lentos (horas), tornando-o menos ideal para P&D rápido. |

Pronto para alcançar a mais alta precisão e pureza para as necessidades de processamento térmico do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos projetados para aplicações exigentes em semicondutores e ciência dos materiais. Nossa expertise garante que você obtenha a solução certa para máxima produtividade e eficiência.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos podem aprimorar seus processos de fabricação ou pesquisa.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera