Em essência, um forno a hidrogênio não é um forno que queima hidrogênio como combustível. Em vez disso, é um sistema avançado que usa gás hidrogênio para criar uma atmosfera ativa e altamente controlada ao redor da peça de trabalho. O calor em si é gerado eletricamente, permitindo que as propriedades químicas únicas do hidrogênio tratem os materiais em temperaturas extremas sem oxidação.

O objetivo central de um forno a hidrogênio é aproveitar o hidrogênio como um poderoso agente redutor e um excelente meio de transferência de calor. Isso cria um ambiente ultralimpuro e isento de oxigênio que limpa as superfícies dos materiais e garante um aquecimento uniforme para processos como recozimento, brasagem e sinterização.

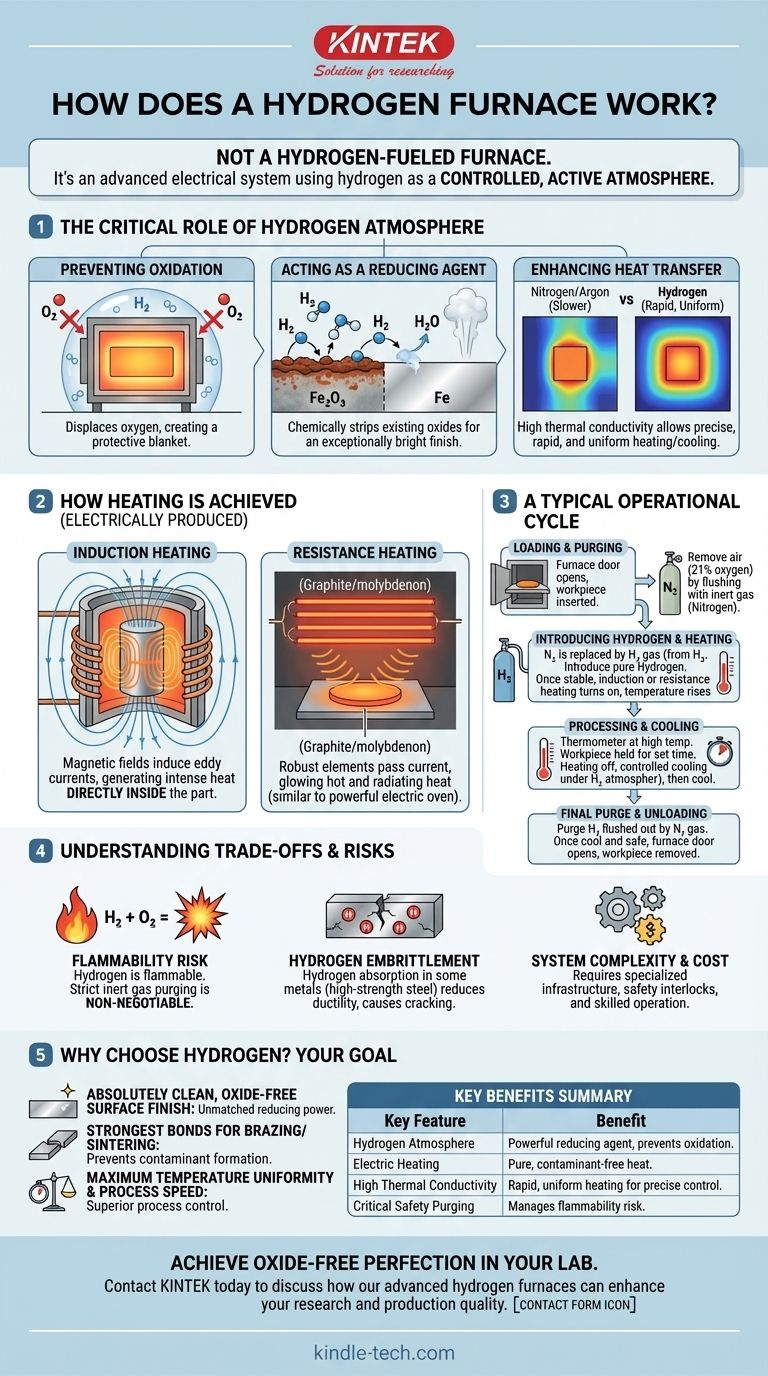

O Papel Crítico da Atmosfera de Hidrogênio

A decisão de usar uma atmosfera de hidrogênio é deliberada e se concentra em suas poderosas propriedades químicas e físicas em altas temperaturas.

Prevenção da Oxidação

Nas altas temperaturas necessárias para o tratamento térmico, a maioria dos metais reage prontamente com qualquer oxigênio presente, formando uma camada de carepa de óxido na superfície. Uma atmosfera de hidrogênio puro desloca todo o oxigênio, criando um manto protetor ao redor da peça de trabalho.

Atuando como Agente Redutor

O hidrogênio vai além da simples proteção. É um agente redutor ativo, o que significa que ele remove quimicamente os óxidos existentes da superfície do material. O hidrogênio reage com os óxidos metálicos (por exemplo, óxido de ferro) para formar vapor de água ($\text{H}_2\text{O}$), que é então expelido com segurança do forno. Isso deixa a peça com um acabamento excepcionalmente brilhante e limpo.

Melhoria da Transferência de Calor

O hidrogênio tem uma condutividade térmica muito alta, muito maior que a do nitrogênio ou argônio. Essa propriedade permite um aquecimento e resfriamento rápidos e extremamente uniformes da peça de trabalho, proporcionando controle preciso sobre as propriedades finais do material.

Como o Aquecimento é Realmente Obtido

O calor em um forno a hidrogênio não é gerado por combustão. É quase sempre produzido eletricamente, o que mantém a atmosfera pura e sem contaminação.

O Método de Aquecimento por Indução

Um método comum e altamente eficiente é o aquecimento por indução. Uma bobina oca de cobre, transportando uma corrente alternada de alta frequência, é enrolada ao redor da câmara que contém a peça de trabalho.

Esta bobina gera um campo magnético poderoso e flutuante. O campo magnético passa pela peça de trabalho, induzindo fortes correntes elétricas (chamadas correntes parasitas) dentro do próprio metal.

A resistência natural do metal a essas correntes internas gera calor intenso e rápido diretamente dentro da peça. As paredes do forno permanecem relativamente frias enquanto a peça de trabalho aquece de dentro para fora, oferecendo velocidade e precisão incríveis.

O Método de Aquecimento por Resistência

Outro método envolve o uso de elementos de aquecimento robustos feitos de materiais como grafite ou molibdênio. A corrente elétrica é passada através desses elementos, fazendo com que eles brilhem e irradiem calor para a peça de trabalho, semelhante a um forno elétrico convencional, mas em uma escala muito mais potente.

Um Ciclo Operacional Típico

Operar um forno a hidrogênio requer um procedimento rigoroso e focado na segurança para gerenciar os gases reativos envolvidos.

Carregamento e Purga

Primeiro, a peça de trabalho é carregada na câmara do forno. A câmara é então selada, e todo o ar (que é de ~21% de oxigênio) é removido. Isso é tipicamente feito lavando a câmara várias vezes com um gás inerte como o nitrogênio.

Introdução do Hidrogênio e Aquecimento

Somente depois que o nível de oxigênio é confirmado como próximo de zero, o gás hidrogênio é introduzido na câmara. O fluxo de gás é controlado com precisão usando medidores de fluxo. Assim que a atmosfera de hidrogênio está estável, o sistema de aquecimento elétrico (indução ou resistência) é ativado para levar a peça de trabalho à temperatura alvo.

Processamento e Resfriamento

A peça de trabalho é mantida na temperatura especificada por um período definido para atingir a mudança metalúrgica desejada, como recozimento (amaciamento) ou brasagem (união). Depois, o sistema de aquecimento é desligado e a peça é resfriada de maneira controlada, ainda sob a atmosfera protetora de hidrogênio.

Purga Final e Descarregamento

Assim que a peça de trabalho esfria até uma temperatura segura, o gás hidrogênio é purgado da câmara usando nitrogênio novamente. Isso garante que nenhum hidrogênio inflamável possa se misturar com o ar quando a porta do forno for aberta para o descarregamento.

Compreendendo as Compensações e Riscos

Embora poderoso, os fornos a hidrogênio exigem uma compreensão clara de suas demandas operacionais e perigos potenciais.

O Risco de Inflamabilidade

O risco principal é a inflamabilidade do hidrogênio. O gás hidrogênio pode formar uma mistura explosiva com o oxigênio do ar. O processo de purga em várias etapas com gás inerte é uma etapa crítica de segurança não negociável para evitar que isso aconteça.

Potencial para Fragilização do Material

Para certos metais, particularmente alguns aços de alta resistência, o hidrogênio pode ser absorvido pela estrutura do material em altas temperaturas. Isso pode levar a uma condição chamada fragilização por hidrogênio, que reduz a ductilidade do material e pode fazer com que ele rache. Isso requer um gerenciamento cuidadoso dos parâmetros do processo.

Complexidade e Custo do Sistema

Os fornos a hidrogênio são sistemas sofisticados que exigem infraestrutura especializada de manuseio de gases, intertravamentos de segurança avançados e operadores qualificados. Isso os torna uma solução mais complexa e cara em comparação com fornos de atmosfera padrão ou a vácuo.

Como Aplicar Isso ao Seu Objetivo

A escolha de usar um forno a hidrogênio é impulsionada pela necessidade de pureza máxima e qualidade de superfície no processamento de materiais.

- Se seu foco principal for um acabamento de superfície absolutamente limpo e livre de óxidos: O poder do hidrogênio como agente redutor é incomparável, proporcionando um acabamento brilhante que é impossível de alcançar em outras atmosferas.

- Se seu foco principal for criar as uniões mais fortes possíveis para brasagem ou sinterização: A atmosfera pura e ativa impede a formação de contaminantes e óxidos que, de outra forma, enfraqueceriam as juntas metalúrgicas.

- Se seu foco principal for uniformidade máxima de temperatura e velocidade do processo: A alta condutividade térmica do hidrogênio garante que toda a peça aqueça e resfrie de maneira uniforme e rápida, proporcionando controle superior do processo.

Ao dominar a aplicação controlada do hidrogênio, você pode alcançar um nível de qualidade de material e precisão que outros métodos de tratamento térmico não conseguem igualar.

Tabela de Resumo:

| Característica Principal | Benefício |

|---|---|

| Atmosfera de Hidrogênio | Atua como um poderoso agente redutor para remover óxidos e prevenir a oxidação. |

| Aquecimento Elétrico | Fornece calor puro e livre de contaminantes por meio de métodos de indução ou resistência. |

| Alta Condutividade Térmica | Garante aquecimento e resfriamento rápidos e uniformes para um controle preciso do processo. |

| Purga de Segurança Crítica | Usa purgas de gás inerte para gerenciar o risco de inflamabilidade do gás hidrogênio. |

Alcance a Perfeição Livre de Óxidos em Seu Laboratório

Se seus processos exigem o máximo em pureza de superfície e integridade do material para recozimento, brasagem ou sinterização, um forno a hidrogênio é a solução. A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos a hidrogênio, projetados para atender às rigorosas necessidades de laboratórios modernos.

Nossa experiência garante que você obtenha um sistema que oferece resultados superiores com segurança e eficiência. Entre em contato com a KINTEK hoje mesmo para discutir como nossos fornos a hidrogênio podem aprimorar sua pesquisa e qualidade de produção.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quais são os principais benefícios da utilização da queima com hidrogénio para sinterizar peças? Alcançar Densidade Máxima e Resistência à Corrosão

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações