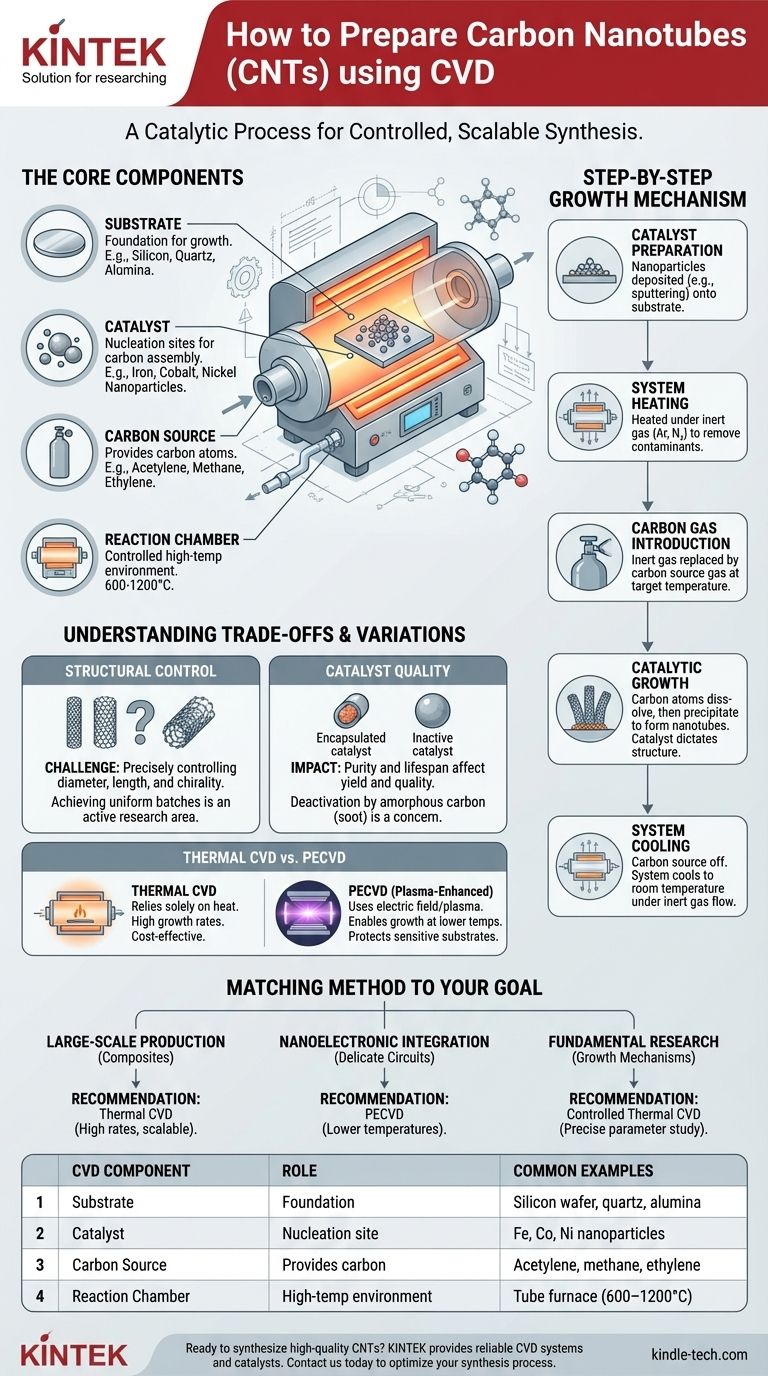

Em resumo, a preparação de nanotubos de carbono (NTCs) via Deposição Química de Vapor (CVD) envolve aquecer um substrato revestido com nanopartículas de catalisador metálico dentro de uma câmara de reação e introduzir um gás contendo carbono. As partículas quentes do catalisador decompõem o gás, e os átomos de carbono se reagrupam na superfície do catalisador, precipitando para formar a estrutura cilíndrica e oca de um nanotubo de carbono. Este processo catalítico é a chave para o crescimento de NTCs de alta qualidade em temperaturas relativamente baixas.

O princípio central não é apenas aquecer um gás, mas usar um catalisador metálico em nanoescala como uma "semente" para o crescimento. O catalisador dita onde os nanotubos se formam e influencia criticamente sua estrutura, tornando o CVD um método de síntese altamente controlável e escalável.

Os Componentes Essenciais do Processo CVD

Para entender como o CVD funciona para a síntese de NTCs, é essencial compreender os quatro componentes chave envolvidos na reação.

O Substrato

O substrato é a base física sobre a qual os nanotubos de carbono crescerão. É tipicamente um material plano, como uma bolacha de silício, quartzo ou alumina, que pode suportar altas temperaturas. A escolha do substrato geralmente depende da aplicação final dos NTCs.

O Catalisador

O catalisador é o elemento mais crítico no processo. Ele consiste em nanopartículas de um metal de transição, mais comumente ferro, cobalto ou níquel. Essas partículas atuam como sítios de nucleação, desencadeando a decomposição do gás de carbono e guiando a montagem dos átomos de carbono na estrutura do nanotubo.

Sem um catalisador, as temperaturas necessárias para decompor o gás fonte de carbono seriam proibitivamente altas. O catalisador reduz drasticamente essa temperatura necessária.

A Fonte de Carbono

A fonte de carbono, ou precursor, é um gás hidrocarboneto que fornece os átomos de carbono necessários para construir os nanotubos. As escolhas comuns incluem acetileno (C₂H₂), etileno (C₂H₄), metano (CH₄), ou até mesmo álcoois como o etanol. A taxa de fluxo e o tipo de gás são variáveis chave para controlar a taxa de crescimento e a qualidade dos NTCs.

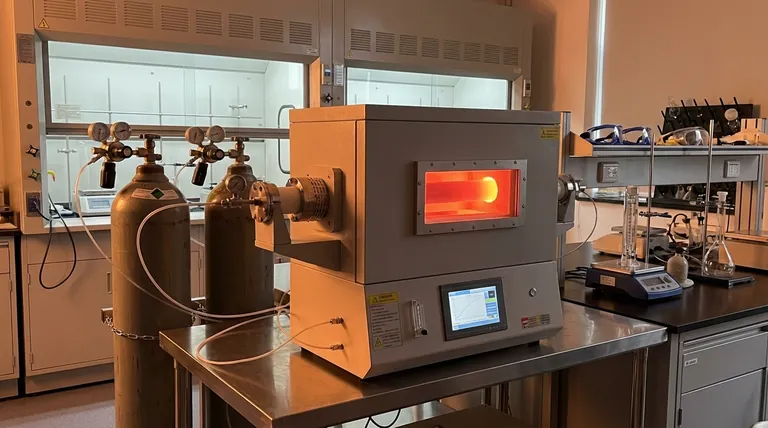

A Câmara de Reação

Esta é uma fornalha ou tubo que fornece um ambiente controlado e de alta temperatura. A câmara é primeiro purgada com um gás inerte (como argônio ou nitrogênio) para remover o oxigênio e, em seguida, aquecida à temperatura de síntese alvo, tipicamente entre 600°C e 1200°C.

O Mecanismo de Crescimento Passo a Passo

A síntese de NTCs via CVD segue uma sequência clara de eventos.

Passo 1: Preparação do Catalisador

Primeiro, as nanopartículas do catalisador são depositadas no substrato. Isso pode ser feito por vários métodos, como pulverização catódica ou evaporação de um filme metálico fino que, ao ser aquecido, se decompõe em gotículas em nanoescala.

Passo 2: Aquecimento do Sistema

O substrato é colocado dentro da câmara de reação, que é então selada e aquecida à temperatura de crescimento desejada sob um fluxo contínuo de um gás inerte. Esta etapa garante que o ambiente seja estável e livre de contaminantes reativos antes do início da síntese.

Passo 3: Introdução do Gás de Carbono

Uma vez atingida a temperatura alvo, o fluxo de gás inerte é parcial ou totalmente substituído pelo gás fonte de carbono. Isso marca o início da fase de crescimento.

Passo 4: Crescimento Catalítico

À medida que o gás fonte de carbono flui sobre as nanopartículas quentes do catalisador, as moléculas do gás se decompõem. Os átomos de carbono se dissolvem na nanopartícula metálica até que ela se torne supersaturada. Para aliviar essa saturação, o carbono precipita da superfície da partícula, formando a rede estável e cilíndrica de um nanotubo de carbono.

Passo 5: Resfriamento do Sistema

Após um período definido de crescimento, o gás fonte de carbono é desligado, e o sistema é resfriado à temperatura ambiente sob o fluxo de um gás inerte. O substrato, agora revestido com uma "floresta" de nanotubos de carbono, pode ser removido com segurança.

Compreendendo as Compensações e Variações

Embora o CVD seja uma técnica poderosa, é essencial entender suas nuances e variações comuns.

O Desafio do Controle Estrutural

Um desafio significativo na síntese de NTCs é controlar precisamente a estrutura final — como diâmetro, comprimento e propriedades eletrônicas (quiralidade). Embora o processo seja altamente reprodutível para a produção de NTCs em geral, alcançar lotes uniformes com propriedades idênticas continua sendo uma área de pesquisa ativa.

CVD Térmico vs. CVD Aprimorado por Plasma (PECVD)

O CVD Térmico, descrito acima, depende unicamente do calor para impulsionar a reação. Uma variação comum é o CVD Aprimorado por Plasma (PECVD), que usa um campo elétrico para gerar um plasma. Este plasma ajuda a decompor o gás fonte de carbono de forma mais eficiente, permitindo o crescimento de NTCs em temperaturas ainda mais baixas. Isso é particularmente valioso ao depositar NTCs em substratos sensíveis à temperatura, como os usados em eletrônicos integrados.

Qualidade e Rendimento do Catalisador

A pureza e a vida útil do catalisador impactam diretamente a qualidade e o rendimento dos NTCs. Com o tempo, as partículas do catalisador podem ser encapsuladas em carbono amorfo (fuligem não estruturada) ou outros subprodutos, o que as desativa e interrompe o crescimento do nanotubo. Otimizar o fluxo de gás e a temperatura é crucial para maximizar a vida útil do catalisador.

Combinando o Método ao Seu Objetivo

Os parâmetros específicos do processo CVD devem ser adaptados ao seu resultado pretendido.

- Se o seu foco principal é a produção em larga escala para materiais compósitos: O CVD térmico padrão é frequentemente o método mais econômico devido às suas altas taxas de crescimento e escalabilidade.

- Se o seu foco principal é a integração com dispositivos nanoeletrônicos: O PECVD é a escolha superior porque suas temperaturas de processamento mais baixas evitam danos a circuitos eletrônicos delicados e preexistentes no substrato.

- Se o seu foco principal é a pesquisa fundamental sobre mecanismos de crescimento: Um sistema CVD térmico altamente controlado é ideal, pois permite o estudo preciso e sistemático de como parâmetros individuais, como temperatura e tipo de catalisador, afetam a formação do nanotubo.

Ao dominar esses princípios essenciais, você pode efetivamente usar o CVD para sintetizar nanotubos de carbono para uma vasta gama de aplicações avançadas.

Tabela Resumo:

| Componente CVD | Função na Síntese de NTCs | Exemplos Comuns |

|---|---|---|

| Substrato | Base para o crescimento | Bolacha de silício, quartzo, alumina |

| Catalisador | Sítio de nucleação para a montagem do carbono | Nanopartículas de ferro, cobalto, níquel |

| Fonte de Carbono | Fornece átomos de carbono | Acetileno, metano, etileno |

| Câmara de Reação | Ambiente controlado de alta temperatura | Forno tubular (600–1200°C) |

Pronto para sintetizar nanotubos de carbono de alta qualidade para sua pesquisa ou aplicação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas CVD confiáveis e catalisadores adaptados às suas necessidades de laboratório. Seja para aumentar a produção ou integrar NTCs em eletrônicos delicados, nossa experiência garante controle preciso sobre os parâmetros de crescimento. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seu processo de síntese de NTCs!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz