Derreter metal em um forno de indução é um processo de uso de campos eletromagnéticos para gerar calor diretamente dentro do próprio metal. Ao contrário de um forno tradicional que usa uma chama externa ou elemento de aquecimento, a bobina de cobre de um forno de indução cria um campo magnético poderoso e variável. Este campo induz correntes elétricas fortes, conhecidas como correntes parasitas (eddy currents), dentro do metal, e a resistência natural do metal a essas correntes gera calor intenso e rápido, fazendo com que ele derreta.

O princípio central da fusão por indução não é aplicar calor externo, mas usar a indução eletromagnética para transformar o próprio metal em sua fonte de calor. Isso permite um derretimento extremamente rápido, limpo e controlável, sem contato direto entre o elemento de aquecimento e o material.

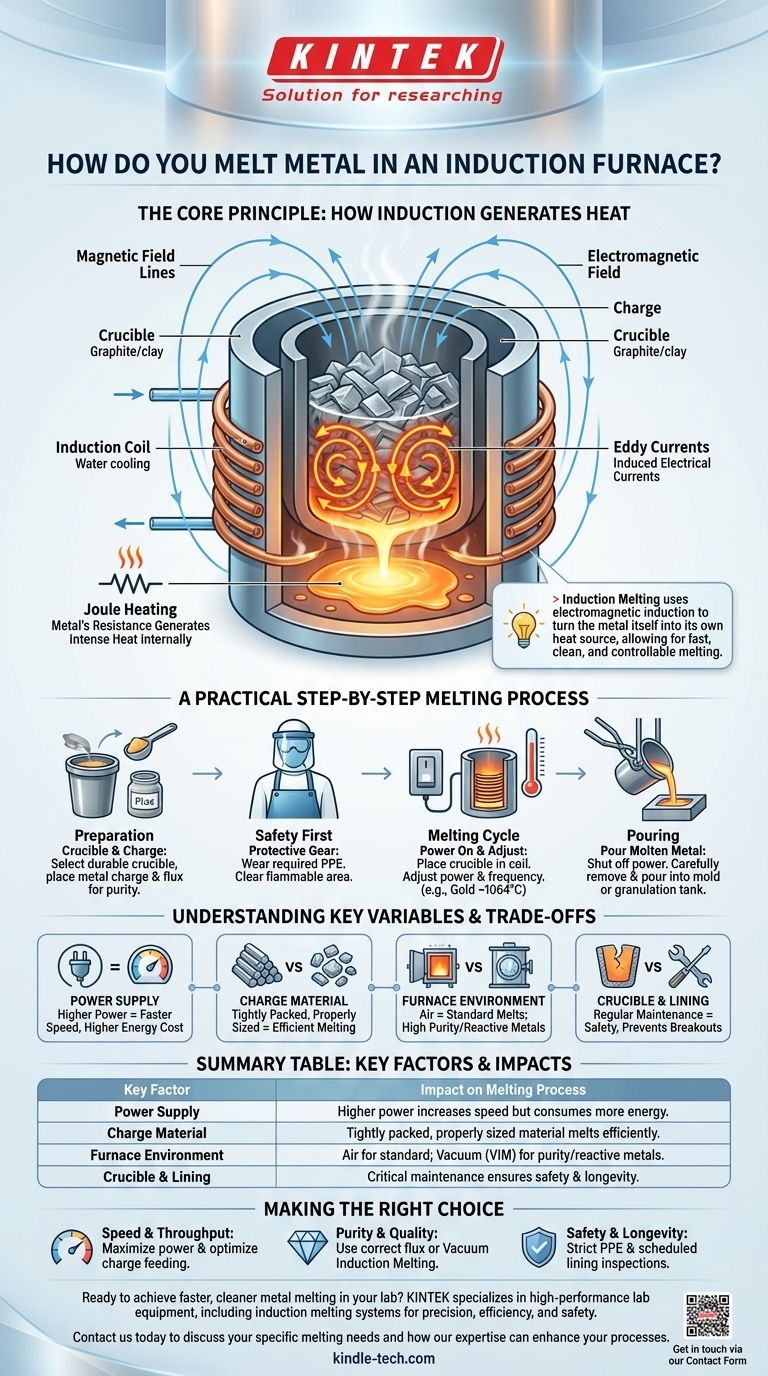

O Princípio Central: Como a Indução Gera Calor

Para operar um forno de indução de forma eficaz, é crucial entender a física em ação. O processo é uma cadeia de conversões de energia que ocorre quase instantaneamente.

Da Energia da Rede ao Campo Magnético

O forno começa pegando corrente alternada (CA) trifásica padrão da rede elétrica. Uma unidade de fonte de alimentação converte essa corrente de baixa frequência em uma corrente de alta frequência. Essa CA de alta frequência é então enviada para a bobina de indução.

O Papel da Bobina de Indução

A bobina de indução, geralmente feita de tubo de cobre, é o coração do forno. À medida que a corrente de alta frequência flui através dela, a bobina gera um campo magnético poderoso e rapidamente alternado no espaço dentro da bobina.

Induzindo Correntes Parasitas no Metal

Quando você coloca um metal condutor (a "carga") dentro deste campo magnético, as linhas de campo cortam o metal. De acordo com a lei da indução de Faraday, isso induz correntes elétricas fortes e giratórias dentro do metal, conhecidas como correntes parasitas (eddy currents).

Aquecimento Joule: A Etapa Final

O metal possui uma resistência elétrica natural. À medida que essas fortes correntes parasitas fluem contra essa resistência, elas geram um calor tremendo através de um processo chamado aquecimento Joule. Esse calor é gerado dentro do metal, levando a um derretimento rápido e uniforme de dentro para fora.

Um Processo de Derretimento Prático Passo a Passo

Embora os parâmetros específicos variem de acordo com o metal e o tamanho do forno, a sequência operacional segue um caminho claro e lógico.

Preparação: O Cadinho e a Carga

Primeiro, selecione um cadinho, que é o recipiente que contém o metal. Ele deve suportar temperaturas extremas e é tipicamente feito de grafite ou argila. O metal a ser derretido, conhecido como carga, é colocado dentro deste cadinho.

Fluxo e Remoção de Impurezas

Para garantir um produto final de alta pureza, um fluxo (flux) é frequentemente adicionado à carga. O fluxo, comumente uma mistura de bórax e carbonato de sódio, derrete e se combina com impurezas, formando uma escória mais leve que flutua na superfície para fácil remoção.

Segurança em Primeiro Lugar: Equipamento de Proteção Essencial

Trabalhar com metal fundido é inerentemente perigoso. Antes de começar, você deve usar equipamento de proteção individual (EPI) apropriado, incluindo luvas resistentes ao calor, avental, protetor facial completo e óculos de segurança. A área deve estar livre de materiais inflamáveis.

O Ciclo de Derretimento

O cadinho é colocado dentro da bobina de indução e a energia é ligada. Você ajusta a potência e a frequência com base no tipo e na quantidade de metal. O ouro, por exemplo, derrete a aproximadamente 1064°C. O processo é rápido, geralmente levando entre 2 e 20 minutos, dependendo da potência do forno e do tamanho da carga.

Vazamento do Metal Fundido

Assim que o metal estiver totalmente fundido, a energia é desligada. O cadinho é cuidadosamente removido usando tenazes, e o metal líquido é despejado em um molde para criar um lingote, peça fundida ou em um tanque de granulação.

Entendendo as Compensações e Variáveis Chave

O derretimento por indução bem-sucedido é mais do que apenas ligar a energia. Vários fatores influenciam a eficiência, a velocidade e a qualidade.

Potência vs. Velocidade

A maneira mais direta de aumentar a velocidade de derretimento é aumentar a potência da fonte de alimentação do forno. Maior potência gera um campo magnético mais forte e correntes parasitas mais intensas, mas também aumenta o consumo de energia e o custo operacional.

A Importância do Tamanho e Alimentação da Carga

O tamanho e o tipo de metal que você coloca no forno são importantes. Uma carga firmemente compactada de material de tamanho adequado derreterá de forma mais eficiente do que peças grandes e de formato estranho com lacunas de ar significativas. Um método de alimentação consistente é fundamental para manter um ciclo produtivo.

Controle Ambiental (Ar vs. Vácuo)

A maioria dos fornos de indução opera ao ar livre. No entanto, para metais reativos ou ligas que exigem pureza extrema, é usado um forno de fusão por indução a vácuo (VIM). Ao derreter no vácuo, você evita que o metal fundido reaja com oxigênio ou nitrogênio, garantindo maior qualidade.

Desgaste e Manutenção

O calor intenso e as reações químicas desgastam o revestimento do forno, ou refratário. Este revestimento se desgasta com o tempo e requer inspeção e reparo regulares. Um revestimento danificado pode levar a uma ruptura perigosa do metal, portanto, a manutenção é uma parte crítica da operação do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A maneira como você opera um forno de indução deve ser ditada pelo seu objetivo final.

- Se seu foco principal for velocidade e rendimento: Maximize a saída de energia e desenvolva um processo eficiente para carregar o forno com material de tamanho adequado.

- Se seu foco principal for pureza e qualidade do metal: Preste muita atenção ao uso do fluxo correto para seu material e, para ligas altamente sensíveis, um forno a vácuo é a escolha superior.

- Se seu foco principal for segurança operacional e longevidade: Implemente protocolos rigorosos de EPI sem exceção e crie um cronograma inegociável para inspecionar e reparar o revestimento refratário do forno.

Ao dominar esses princípios, você pode alavancar a tecnologia de indução para um derretimento de metal altamente eficiente, controlado e preciso.

Tabela de Resumo:

| Fator Chave | Impacto no Processo de Derretimento |

|---|---|

| Fonte de Alimentação | Maior potência aumenta a velocidade de derretimento, mas também o consumo de energia. |

| Material da Carga | Material de tamanho adequado e firmemente compactado derrete de forma mais eficiente. |

| Ambiente do Forno | Ar para derretimentos padrão; Vácuo (VIM) para metais reativos/alta pureza. |

| Cadinho e Revestimento | A manutenção regular é fundamental para a segurança e prevenção de vazamentos. |

Pronto para alcançar um derretimento de metal mais rápido e limpo em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de fusão por indução projetados para precisão, eficiência e segurança. Se você está trabalhando com metais preciosos, ligas ou materiais de pesquisa, nossas soluções ajudam você a controlar a pureza e aumentar o rendimento.

Entre em contato conosco hoje para discutir suas necessidades específicas de derretimento e como nossa experiência pode aprimorar seus processos.

Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a principal função de um forno de indução a vácuo em aço HSLA? Domine a pureza para ligas de alto desempenho

- Como devem ser preparados os materiais refratários antes da construção do revestimento de um forno de indução? 3 Passos Cruciais

- Quais são os usos do forno de indução? Obtenha Fusão de Metal Limpa e de Alta Pureza

- Qual é o efeito da frequência no forno de indução? Desbloqueie a Eficiência e o Controle Ótimos de Fusão

- Como os fornos de indução a vácuo ou de fusão por arco facilitam a síntese de fases MAX U-Al-C? Precisão de Calor e Pureza

- Por que um forno de indução explode? Previna Explosões Catastróficas de Vapor em Sua Fundição

- O aquecimento por indução funciona em cobre? Sim, com o equipamento de alta frequência certo.

- Por que usar fusão a vácuo para ligas CoCrPtB? Controle Essencial de Pressão para Materiais Magnéticos de Alto Desempenho