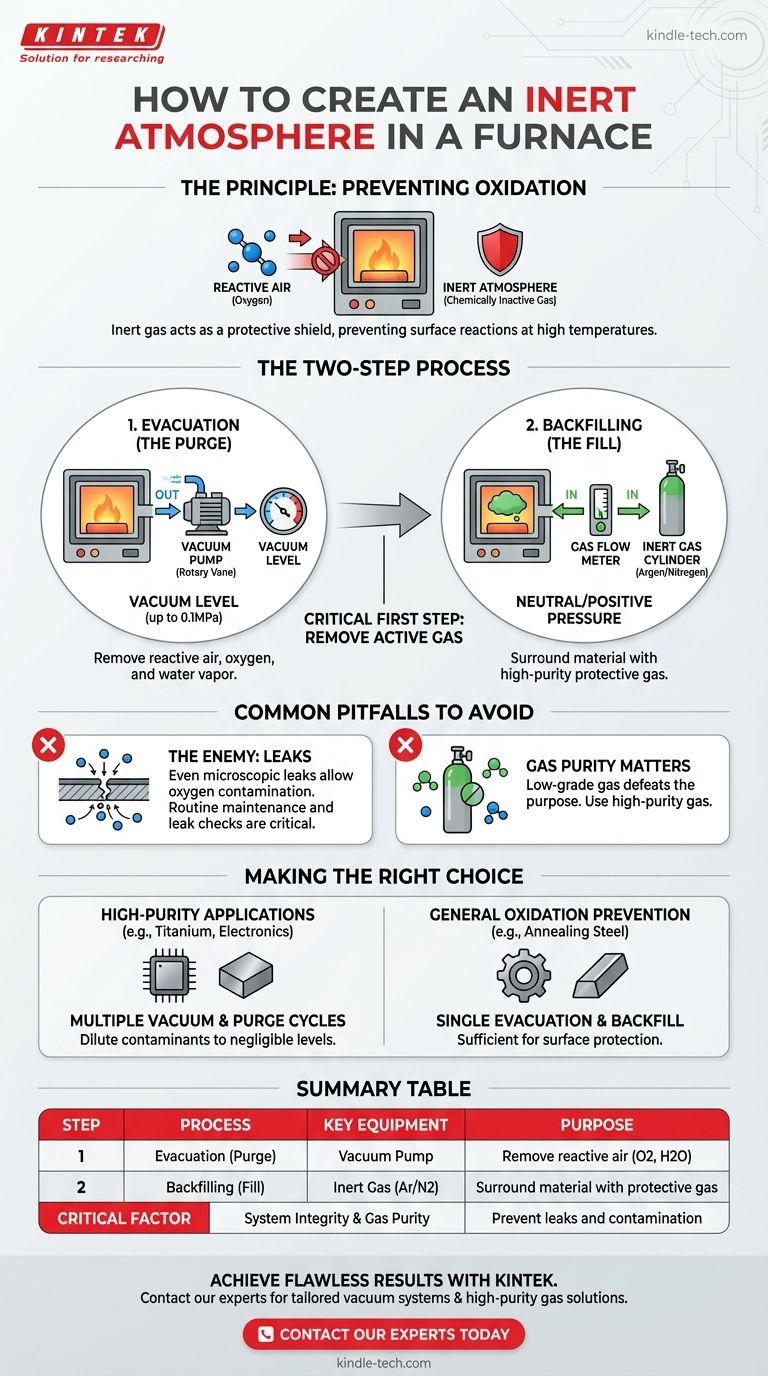

Para criar uma atmosfera inerte em um forno, você primeiro usa uma bomba de vácuo para remover o ar reativo da câmara. Uma vez que um vácuo suficiente é alcançado, a câmara é preenchida novamente, ou "purificada", com um gás quimicamente inativo como Argônio ou Nitrogênio, que envolve o material e o impede de reagir com qualquer oxigênio residual durante o tratamento térmico.

A estratégia fundamental não é apenas adicionar um gás inerte, mas primeiro remover o ativo. Criar um vácuo é o primeiro passo crítico que torna a subsequente purga de gás inerte eficaz, garantindo um ambiente verdadeiramente não reativo para o seu material.

O Princípio de uma Atmosfera Inerte

O que "Inerte" Significa Neste Contexto

Uma atmosfera inerte é um ambiente quimicamente inativo. O objetivo é preencher o forno com um gás que não reagirá com os materiais que estão sendo aquecidos.

Isso é crítico porque, em altas temperaturas, materiais como metais tornam-se altamente suscetíveis a reagir com o oxigênio do ar.

O Problema: Prevenir a Oxidação

O objetivo principal de uma atmosfera inerte é prevenir a oxidação e outras reações superficiais indesejadas.

Quando um material oxida, suas propriedades superficiais mudam, o que pode comprometer sua integridade estrutural, condutividade ou aparência. O gás inerte atua como um escudo protetor.

O Processo de Duas Etapas para Criar a Atmosfera

Passo 1: Evacuação (A Purga)

O processo começa selando a câmara do forno e usando uma bomba de vácuo, frequentemente do tipo palhetas rotativas, para remover o ar ambiente.

Esta etapa é essencial porque remove fisicamente a vasta maioria dos gases reativos, principalmente oxigênio e vapor d'água, da câmara. Um medidor de pressão é usado para monitorar o nível de vácuo, muitas vezes visando pressões de até 0,1MPa.

Passo 2: Reabastecimento (O Preenchimento)

Uma vez que o vácuo desejado é atingido, a válvula de vácuo é fechada, e uma válvula de entrada é aberta para permitir que um gás inerte de alta pureza, como Argônio ou Nitrogênio, flua para a câmara.

Um medidor de fluxo de gás e válvulas de agulha são usados para controlar cuidadosamente a taxa na qual o gás entra, trazendo a câmara de volta a uma pressão neutra ou ligeiramente positiva. Isso garante que o material esteja completamente cercado pelo gás protetor.

Armadilhas Comuns a Evitar

O Inimigo Principal: Vazamentos

O ponto mais comum de falha na manutenção de uma atmosfera inerte é um vazamento no sistema do forno. Mesmo um vazamento microscópico pode permitir que o oxigênio do ar externo se infiltre, contaminando o ambiente.

A manutenção de rotina não é opcional. Inspecionar regularmente vedações, gaxetas e conexões quanto a desgaste é crítico para garantir a integridade da sua atmosfera. Métodos completos de detecção de vazamentos podem ser necessários para aplicações de alta pureza.

A Pureza do Gás Importa

O gás inerte que você usa deve ser de alta pureza. Usar um cilindro de gás de baixa qualidade que contenha umidade ou oxigênio anulará todo o propósito do processo, pois você estará introduzindo contaminantes diretamente em seu ambiente "inerte".

Fazendo a Escolha Certa para o Seu Processo

O rigor do seu processo depende inteiramente da sensibilidade do seu material.

- Se o seu foco principal são aplicações de alta pureza (por exemplo, titânio ou eletrônicos sensíveis): Realize múltiplos ciclos de vácuo e purga para diluir quaisquer contaminantes residuais a níveis insignificantes.

- Se o seu foco principal é a prevenção geral de oxidação (por exemplo, recozimento de aço): Um único ciclo de evacuação e reabastecimento bem executado é tipicamente suficiente para proteger a superfície do material.

- Se o seu foco principal é a confiabilidade e repetibilidade do processo: Torne a manutenção preventiva e as verificações de vazamento do sistema uma parte obrigatória da sua lista de verificação operacional.

Em última análise, controlar a atmosfera do forno lhe dá controle direto sobre as propriedades finais do seu material.

Tabela Resumo:

| Etapa | Processo | Equipamento Chave | Propósito |

|---|---|---|---|

| 1 | Evacuação (Purga) | Bomba de Vácuo | Remover ar reativo (oxigênio, vapor d'água) |

| 2 | Reabastecimento (Preenchimento) | Gás Inerte (Argônio/Nitrogênio) | Envolver o material com gás protetor |

| - | Fator Crítico | Integridade do Sistema e Pureza do Gás | Prevenir vazamentos e contaminação |

Obtenha resultados impecáveis de tratamento térmico com uma atmosfera de forno perfeitamente controlada. A KINTEK é especialista em fornos de laboratório, sistemas de vácuo e soluções de gás de alta pureza projetadas para desempenho confiável e sem vazamentos. Seja você trabalhando com eletrônicos sensíveis ou metais em geral, nossa experiência garante que seus materiais sejam protegidos contra a oxidação. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e receber uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a faixa de temperatura para brasagem com prata? Otimize o Seu Processo de União de Metais

- Qual é a importância dos gases inertes? Aproveitando a Estabilidade para Controle de Processos e Segurança

- Qual é o papel da atmosfera do forno? Domine o Controle Metalúrgico Preciso para o Seu Tratamento Térmico

- Como a tecnologia de gás inerte controla a temperatura em fornos a vácuo de alta temperatura? Obtenha resfriamento preciso para materiais superiores

- Como um forno de sinterização em atmosfera de alta temperatura contribui para os pellets de combustível de UO2? Alcançar precisão de alta densidade

- Quais são os perigos dos gases inertes? A Ameaça Silenciosa e Indetectável do Deslocamento de Oxigênio

- Qual é a importância da introdução contínua de gás argônio de alta pureza durante a sinterização de ligas de alta entropia?

- Como a sinterização melhora os ânodos de carbono para Células a Combustível Microbianas (MFCs)? Otimize a Condutividade com Fornos a Vácuo Elevado e Atmosfera Controlada