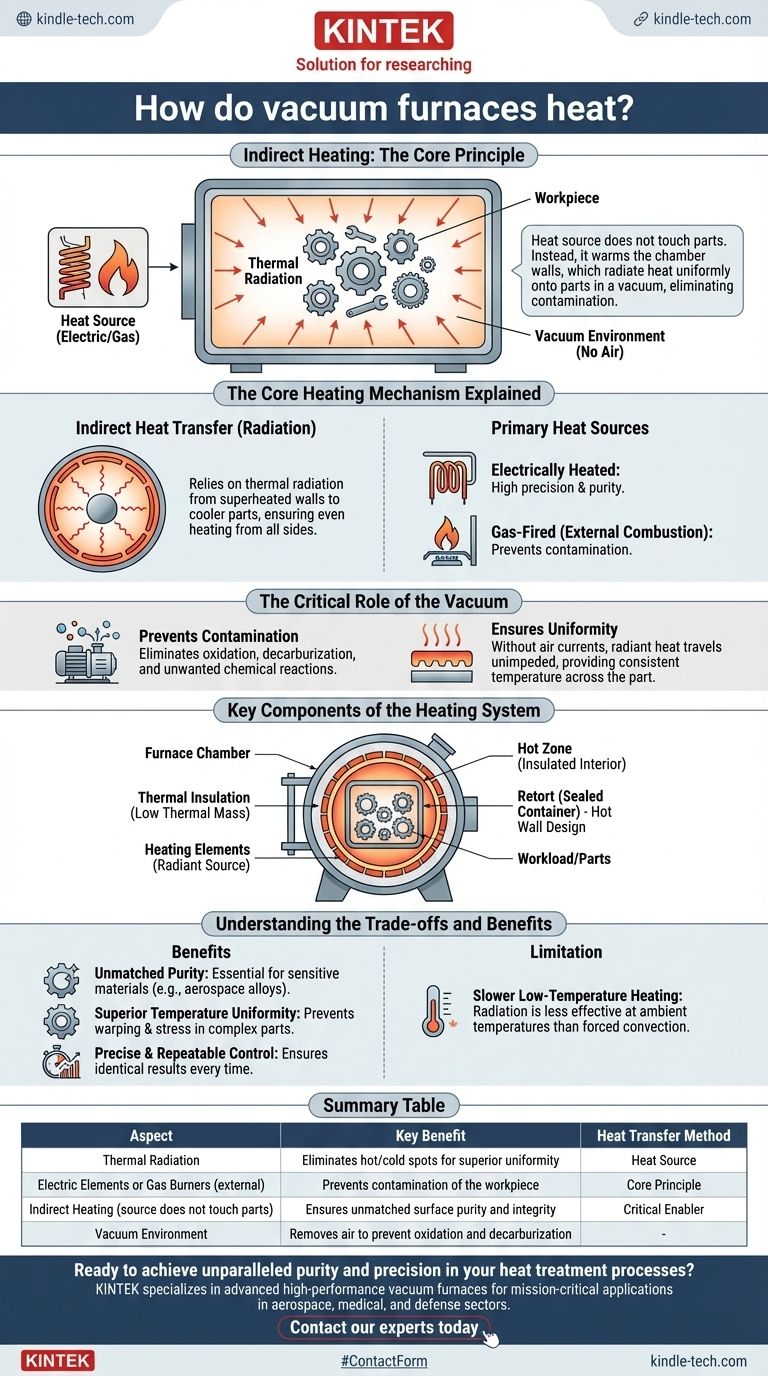

Em um forno a vácuo, o aquecimento é alcançado indiretamente. A fonte de calor, tipicamente elementos elétricos ou queimadores a gás, não toca diretamente a peça de trabalho. Em vez disso, esses aquecedores aquecem a câmara interna do forno ou um recipiente selado chamado retorta, que então irradia calor uniformemente sobre as peças no interior do vácuo.

O princípio central é o controle ambiental. Ao separar a fonte de calor das peças dentro de um vácuo, o forno elimina a contaminação atmosférica e garante uma transferência de calor excepcionalmente uniforme, o que é fundamental para materiais de alto desempenho.

O Mecanismo Central de Aquecimento Explicado

As propriedades únicas de um forno a vácuo derivam diretamente de como ele gerencia a transferência de calor na ausência de ar. Esta abordagem indireta é fundamental para o seu propósito.

Transferência de Calor Indireta

Ao contrário de um forno convencional que usa ar (convecção) para circular o calor, um forno a vácuo depende principalmente da radiação térmica. Os elementos de aquecimento aquecem as paredes da "zona quente", e essas superfícies superaquecidas irradiam energia para as peças mais frias, aquecendo-as uniformemente por todos os lados.

Principais Fontes de Calor

Embora o método de transferência seja a radiação, a fonte de energia inicial pode variar. Os dois tipos mais comuns são:

- Aquecido Eletricamente: Estes são os mais comuns para aplicações de alta pureza e precisão, oferecendo controle de temperatura extremamente preciso.

- A Gás: Estes também podem ser usados, com a combustão ocorrendo fora da câmara de vácuo para evitar qualquer contaminação da peça de trabalho.

O Papel Crítico do Vácuo

Criar um vácuo é a chave que possibilita todo o processo. A remoção de ar e outros gases atinge dois objetivos críticos:

- Previne a contaminação. Oxidação, descarbonetação e outras reações químicas indesejadas que ocorrem na presença de ar são completamente eliminadas.

- Garante a uniformidade. Sem correntes de ar causando pontos quentes ou frios, o calor radiante pode viajar sem impedimentos, fornecendo temperatura consistente em toda a superfície da peça.

Componentes Chave do Sistema de Aquecimento

Um forno a vácuo é um sistema integrado onde cada componente é projetado para manter a pureza e controlar a temperatura com alta precisão.

A Zona Quente

Esta é a parte interna isolada do forno onde ocorre o aquecimento. É projetada para suportar temperaturas extremas, ao mesmo tempo em que aquece e resfria rapidamente.

Elementos de Aquecimento

Estes são a fonte de energia térmica. Eles são dispostos ao redor da zona quente para fornecer radiação uniforme para as paredes da câmara ou para a carga de trabalho.

Isolamento Térmico

Para conter o calor intenso e permitir mudanças rápidas de temperatura, os fornos a vácuo usam isolamento avançado, muitas vezes na forma de fibra cerâmica enrijecida. Este material tem baixa massa térmica, permitindo ciclos rápidos de aquecimento e resfriamento.

A Retorta (Design de Parede Quente)

Em um forno de "parede quente", as peças são colocadas dentro de um recipiente selado e hermético a vácuo chamado retorta. Os aquecedores estão localizados fora desta retorta, aquecendo primeiro as paredes do recipiente, que por sua vez conduzem e irradiam esse calor para as peças internas.

Compreendendo as Compensações e Benefícios

O método de aquecimento exclusivo de um forno a vácuo oferece vantagens distintas, mas é importante entender o contexto em que ele opera melhor.

Benefício: Pureza Incomparável

Ao remover a atmosfera, você elimina a fonte de contaminação. Isso é inegociável para materiais sensíveis, como superligas à base de níquel usadas na aeroespacial, onde a integridade da superfície é fundamental.

Benefício: Uniformidade de Temperatura Superior

O aquecimento radiante no vácuo é excepcionalmente uniforme, prevenindo a deformação ou tensões internas que podem ser causadas por aquecimento desigual em fornos convencionais. Isso é vital para geometrias complexas e peças delicadas.

Benefício: Controle Preciso e Repetível

O ambiente estável e isolado permite um controle meticuloso de todo o ciclo de tratamento térmico. Isso garante que processos como recozimento, brasagem e têmpera sejam perfeitamente repetíveis, produzindo resultados idênticos todas as vezes.

Limitação: Aquecimento Mais Lento em Baixas Temperaturas

Como um forno a vácuo depende da radiação, que é mais eficaz em altas temperaturas, o aquecimento inicial a partir da temperatura ambiente pode ser mais lento do que em um forno que usa ventiladores para convecção forçada.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo é impulsionada pelas exigências do material e pela aplicação final.

- Se o seu foco principal é a pureza da superfície e a prevenção da oxidação: Um forno a vácuo é a única escolha, pois seu aquecimento indireto em uma atmosfera controlada elimina todas as fontes de contaminação.

- Se o seu foco principal são tratamentos térmicos complexos e repetíveis: A uniformidade e estabilidade de temperatura incomparáveis de um forno a vácuo garantem resultados consistentes e de alta qualidade para processos como brasagem e têmpera.

- Se o seu foco principal é o processamento de ligas de alto desempenho: Materiais usados nos setores aeroespacial, médico e de defesa exigem o ambiente imaculado e controlado que somente um forno a vácuo pode fornecer.

Entender como um forno a vácuo aquece é entender como ele oferece um ambiente de controle absoluto para componentes críticos de missão.

Tabela Resumo:

| Aspecto | Aquecimento em Forno a Vácuo | Benefício Principal |

|---|---|---|

| Método de Transferência de Calor | Radiação Térmica | Elimina pontos quentes/frios para uniformidade superior |

| Fonte de Calor | Elementos Elétricos ou Queimadores a Gás (externos) | Previne a contaminação da peça de trabalho |

| Princípio Central | Aquecimento Indireto (a fonte não toca nas peças) | Garante pureza e integridade de superfície incomparáveis |

| Habilitador Crítico | Ambiente de Vácuo | Remove o ar para prevenir oxidação e descarbonetação |

Pronto para alcançar pureza e precisão incomparáveis em seus processos de tratamento térmico?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo fornos a vácuo de alto desempenho projetados para aplicações críticas de missão. Nossas soluções são projetadas para fornecer o ambiente controlado necessário para o processamento de ligas de alto desempenho, brasagem complexa e materiais sensíveis usados nos setores aeroespacial, médico e de defesa.

Deixe-nos ajudá-lo a aprimorar seus resultados com controle de temperatura superior e processamento livre de contaminação.

Contate nossos especialistas hoje para discutir suas necessidades específicas de aplicação e descobrir a solução de forno a vácuo perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre