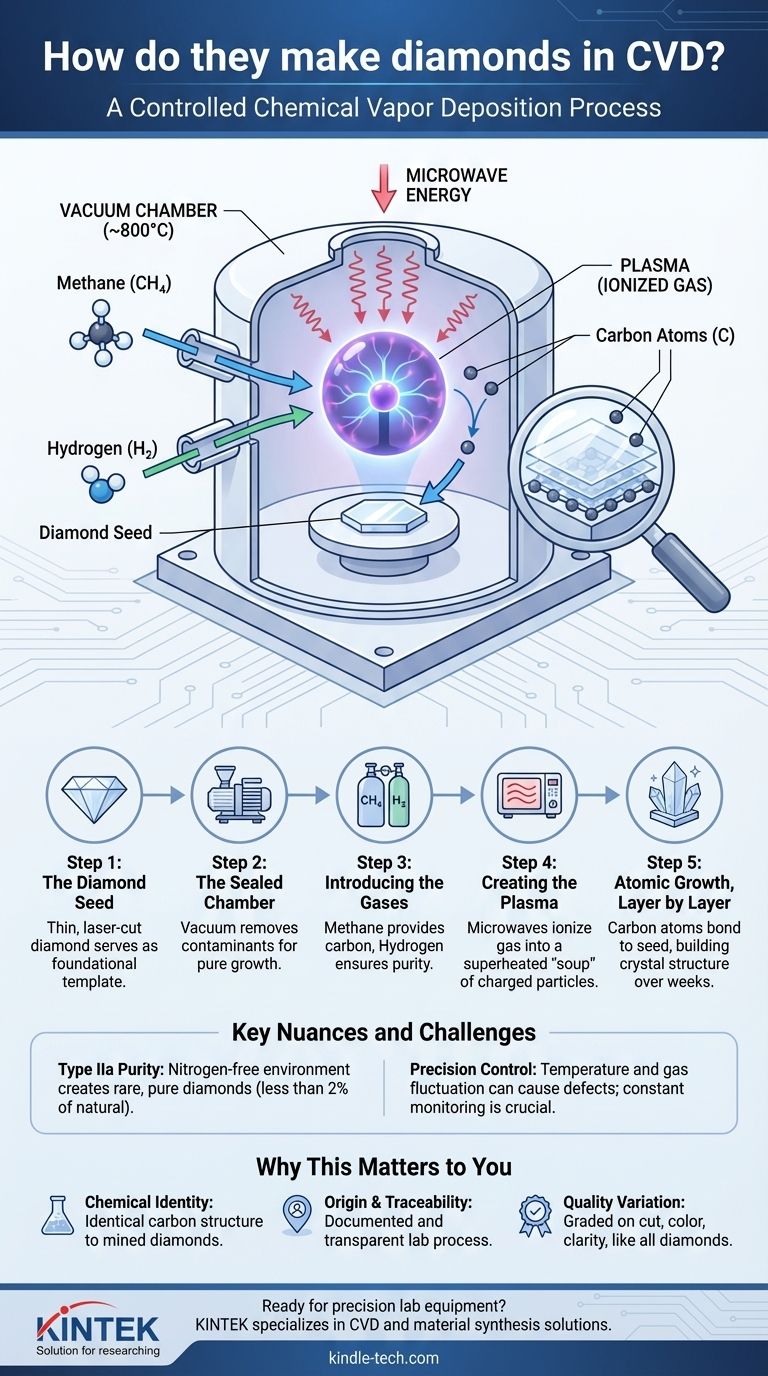

Para fazer um diamante CVD, uma pequena e fina "semente" de diamante é colocada dentro de uma câmara de vácuo. A câmara é aquecida a cerca de 800°C (1500°F) e preenchida com uma mistura de gás rica em carbono, tipicamente metano e hidrogênio. Este gás é então ionizado em um plasma, que quebra as moléculas de gás e libera os átomos de carbono. Estes átomos de carbono então se ligam à semente de diamante, construindo sua estrutura cristalina camada por camada até que um novo e maior diamante seja formado.

O princípio central da Deposição Química a Vapor (CVD) não é derreter o carbono, mas construir um diamante átomo por átomo. Ele usa um ambiente de gás controlado para depositar carbono em um molde de diamante, essencialmente continuando o crescimento de um cristal de diamante pré-existente.

Desconstruindo o Processo CVD

O nome "Deposição Química a Vapor" descreve perfeitamente como esses diamantes são feitos. Uma reação química envolvendo um vapor (gás) resulta na deposição de material sólido (carbono) em um substrato (a semente de diamante).

Etapa 1: A Semente de Diamante

Todo o processo começa com uma "semente", que é uma fatia muito fina e cortada a laser de um diamante pré-existente. Esta semente atua como o molde fundamental. A qualidade do diamante final depende muito da qualidade e orientação desta semente inicial.

Etapa 2: A Câmara Selada

A semente é colocada dentro de uma câmara de vácuo altamente controlada. Este ambiente de vácuo é crítico porque remove quaisquer contaminantes e permite um controle preciso sobre a pressão e a atmosfera, que são essenciais para o crescimento de um cristal de diamante puro.

Etapa 3: Introdução dos Gases

Uma mistura específica de gases é bombeada para a câmara. Esta é quase sempre uma combinação de um gás fonte de carbono, como metano (CH₄), e um volume muito maior de gás hidrogênio (H₂).

Etapa 4: Criação do Plasma

A câmara é aquecida a aproximadamente 800°C. Em seguida, uma fonte de energia, tipicamente micro-ondas, é introduzida. Esta energia ioniza o gás, arrancando elétrons dos átomos e criando uma bola brilhante de plasma — uma "sopa" superaquecida de partículas carregadas.

Etapa 5: Crescimento Atômico, Camada por Camada

Dentro do plasma, as moléculas de metano e hidrogênio são quebradas. Isso libera átomos de carbono individuais. Esses átomos de carbono são então atraídos para a superfície ligeiramente mais fria da semente de diamante.

Crucialmente, eles se ligam à rede cristalina da semente, estendendo-a e fazendo o diamante crescer uma camada atômica por vez. O gás hidrogênio desempenha um papel vital ao corroer seletivamente qualquer carbono que tente formar ligações mais fracas e não-diamante (como grafite), garantindo que o cristal em crescimento permaneça como diamante puro. Este processo continua por várias semanas para cultivar um único cristal com qualidade de gema.

Compreendendo as Nuances e Desafios

Embora o processo seja simples em princípio, sua execução é um desafio tecnológico sofisticado. A qualidade final do diamante depende inteiramente do domínio de várias variáveis-chave.

O Papel Crítico da Pureza

O processo CVD cria diamantes Tipo IIa, uma categoria muito rara na natureza (menos de 2% de todos os diamantes extraídos). Isso ocorre porque o ambiente controlado é livre de nitrogênio, o elemento que causa a tonalidade amarelada comum na maioria dos diamantes naturais.

Controle das Condições de Crescimento

A menor flutuação na temperatura, pressão ou na proporção da mistura de gases pode introduzir defeitos ou interromper o processo de crescimento por completo. Os técnicos devem monitorar e ajustar constantemente essas condições para produzir cristais claros e bem formados.

Tratamentos Pós-Crescimento

Às vezes, os diamantes CVD recém-cultivados apresentam uma tonalidade acastanhada devido a pequenas distorções estruturais. Esses diamantes podem passar por um processo de tratamento pós-crescimento, como o recozimento em Alta Pressão/Alta Temperatura (HPHT), para corrigir essas distorções e melhorar sua cor. Este é um aprimoramento permanente.

Por Que Este Processo é Importante Para Você

Compreender a ciência por trás dos diamantes CVD permite avaliá-los com base em suas propriedades fundamentais, não apenas em sua origem.

- Se seu foco principal é a identidade química e a qualidade: A tecnologia CVD produz um produto que é química, física e opticamente idêntico a um diamante extraído, composto pelos mesmos átomos de carbono na mesma estrutura cristalina.

- Se seu foco principal é a origem e a rastreabilidade: O processo CVD é um processo de fabricação documentado e controlado, oferecendo um histórico claro e transparente para cada pedra produzida.

- Se seu foco principal é entender o produto final: Saiba que o rótulo "CVD" descreve o método de crescimento, e o diamante resultante ainda pode variar em qualidade (cor, clareza) assim como qualquer outro diamante, que é então classificado de acordo.

Este conhecimento o capacita a ver que um diamante cultivado em laboratório não é uma imitação, mas sim o resultado da recriação do processo de crescimento do diamante em um ambiente tecnológico altamente avançado.

Tabela Resumo:

| Etapa de Crescimento do Diamante CVD | Elemento Chave | Propósito |

|---|---|---|

| Preparação da Semente | Semente de Diamante | Atua como um molde para o crescimento atômico |

| Configuração da Câmara | Câmara de Vácuo | Fornece um ambiente puro e livre de contaminantes |

| Introdução de Gás | Metano (CH₄) & Hidrogênio (H₂) | Fornece fonte de carbono e garante a pureza do diamante |

| Criação de Plasma | Micro-ondas & Calor (~800°C) | Ioniza o gás para liberar átomos de carbono |

| Crescimento de Cristais | Deposição Atômica | Constrói o diamante camada por camada ao longo de várias semanas |

Pronto para explorar equipamentos de laboratório de precisão para sua própria síntese avançada de materiais? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo laboratórios com soluções confiáveis para CVD, processamento térmico e muito mais. Seja você cultivando diamantes ou desenvolvendo novos materiais, nossa expertise garante que seus processos funcionem de forma eficiente e precisa. Entre em contato conosco hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar as necessidades exclusivas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores