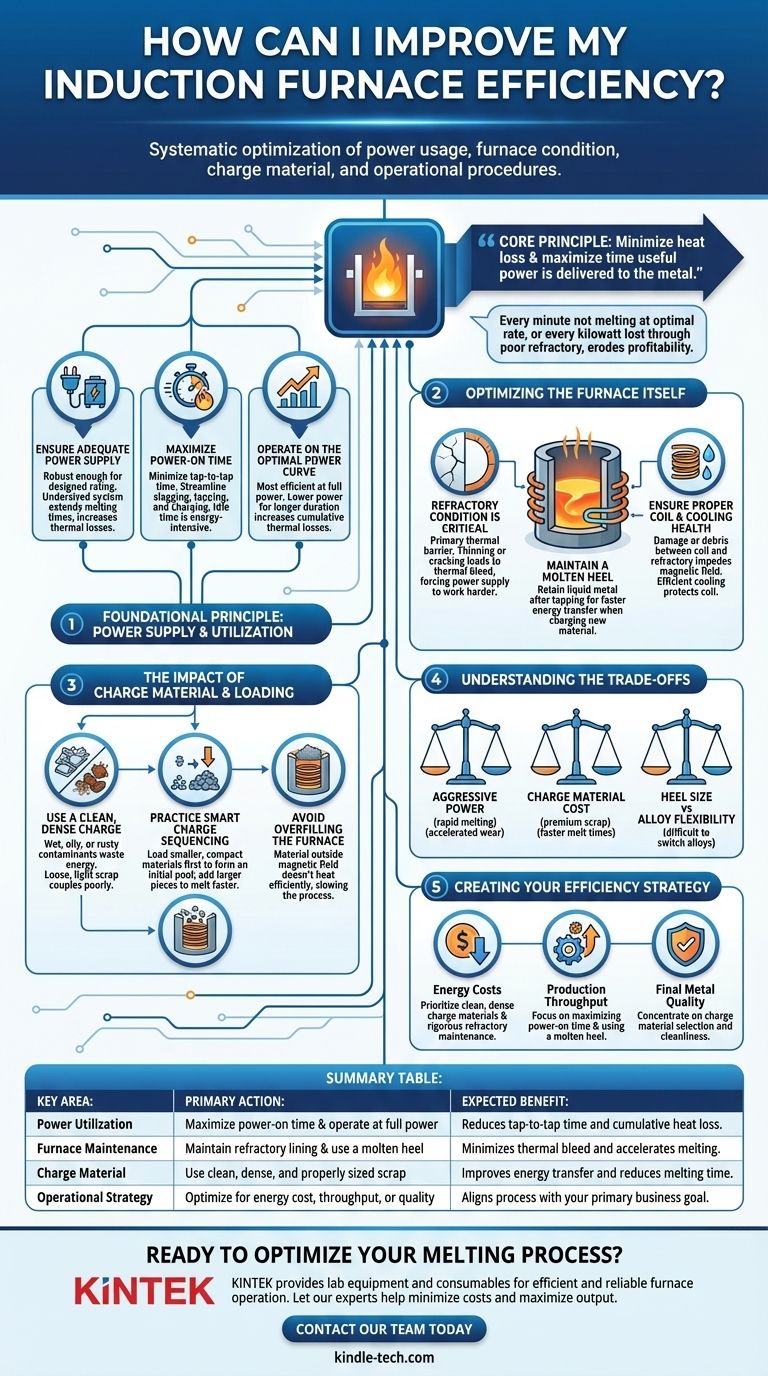

Melhorar a eficiência do forno de indução não se trata de uma única atualização de equipamento, mas de uma otimização sistemática de todo o seu processo de fusão. Os verdadeiros ganhos são encontrados ao analisar o seu uso de energia, a condição física do seu forno, a qualidade do seu material de carga e a disciplina dos seus procedimentos operacionais.

O princípio central da eficiência do forno de indução é minimizar a perda de calor e maximizar o tempo em que a energia útil está sendo entregue ao metal. Cada minuto em que o forno está ligado, mas não fundindo na sua taxa ideal, ou cada quilowatt perdido através de um refratário deficiente, corrói diretamente a sua lucratividade.

Princípio Fundamental: Fornecimento e Utilização de Energia

A eficiência da sua fusão começa com a forma como você gerencia e aplica a energia elétrica. Simplesmente ter energia suficiente é o primeiro passo, mas como você a usa é o que realmente importa.

Garanta um Fornecimento de Energia Adequado

O seu fornecimento de energia deve ser robusto o suficiente para operar o forno na sua classificação projetada. Um sistema subdimensionado que luta para fornecer a voltagem e a corrente necessárias prolongará os tempos de fusão, levando a enormes perdas térmicas enquanto o forno irradia calor enquanto trabalha lentamente.

Maximize o Tempo de Ligado

Um forno de indução é mais eficiente quando está ativamente fundindo. O objetivo é minimizar o tempo de vazamento-a-vazamento, simplificando o processo de escória, vazamento do metal fundido e carregamento do próximo lote. O tempo ocioso ou a manutenção do metal em temperatura é incrivelmente intensivo em energia.

Opere na Curva de Potência Ideal

Os fornos de indução são geralmente mais eficientes quando operados na potência máxima ou perto dela. Operar com uma configuração de potência mais baixa por uma duração mais longa é menos eficiente porque as perdas térmicas cumulativas ao longo desse tempo prolongado serão muito maiores.

Otimizando o Próprio Forno

O estado físico dos componentes do seu forno tem um impacto direto e significativo no consumo de energia. Negligenciar a manutenção é uma causa direta de ineficiência.

A Condição do Refratário é Crítica

O revestimento refratário é a sua principal barreira térmica. À medida que ele afina, desgasta ou racha, o calor escapa do banho fundido para a bobina resfriada a água e a carcaça do forno. Este "sangramento" térmico significa que o fornecimento de energia deve trabalhar mais e por mais tempo apenas para manter a temperatura, muito menos para fundir material novo.

Mantenha um Calcanhar Fundido

Reter um "calcanhar" de metal líquido após o vazamento pode melhorar drasticamente a eficiência. Carregar material novo e sólido em um banho fundido proporciona uma transferência de energia muito melhor e mais rápida do que começar com um cadinho completamente frio e vazio.

Garanta a Saúde Adequada da Bobina e do Resfriamento

A bobina de indução cria o campo magnético que aquece o metal. Qualquer dano, detrito ou argamassa entre a bobina e o refratário pode impedir este campo e reduzir a transferência de energia. Da mesma forma, um sistema de resfriamento eficiente é vital para proteger a bobina e manter suas propriedades elétricas.

O Impacto do Material de Carga e Carregamento

O que você coloca no forno e como você o coloca são tão importantes quanto o próprio forno. A carga não é apenas matéria-prima; é parte do circuito elétrico.

Use uma Carga Limpa e Densa

Materiais de carga úmidos, oleosos ou excessivamente enferrujados desperdiçam enormes quantidades de energia. O forno deve primeiro queimar esses contaminantes antes de poder começar a fundir o metal. Sucata solta e leve também se acopla mal ao campo magnético, levando a uma fusão inicial lenta e ineficiente.

Pratique o Sequenciamento Inteligente da Carga

O próprio processo de carregamento afeta a eficiência. Uma boa prática comum é carregar materiais menores e mais compactos primeiro para formar rapidamente um pool de fusão inicial. Peças maiores e mais pesadas podem então ser adicionadas a este pool, onde derreterão muito mais rápido.

Evite Encher Demais o Forno

Encher o forno muito acima do topo da bobina de indução é contraproducente. O material fora do campo magnético eficaz não aquecerá eficientemente e só derreterá por contato com o banho fundido abaixo, retardando o processo geral.

Compreendendo as Compensações

Buscar a máxima eficiência muitas vezes envolve equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para tomar as decisões operacionais corretas para sua instalação.

Potência Agressiva vs. Vida Útil do Refratário

Operar o forno com potência máxima para fusão rápida é altamente eficiente em termos de energia, mas a intensa turbulência térmica e física pode acelerar o desgaste do seu revestimento refratário. Isso cria uma compensação entre a economia de energia por fusão e o custo a longo prazo de um revestimento de forno mais frequente.

Custo do Material de Carga vs. Economia de Energia

A compra de sucata premium, limpa e classificada por tamanho é mais cara inicialmente. No entanto, pode levar a economias substanciais através de menor consumo de energia, tempos de fusão mais rápidos, manuseio reduzido de escória e melhor química final do metal.

Tamanho do Calcanhar vs. Flexibilidade da Liga

Usar um grande calcanhar fundido é excelente para a eficiência térmica, mas pode dificultar a troca entre diferentes ligas metálicas sem um processo longo e custoso de esvaziar completamente o forno ou diluir pesadamente a nova carga.

Criando Sua Estratégia de Eficiência

Para melhorar a eficiência, você deve definir seu objetivo principal. Diferentes objetivos exigem foco em diferentes partes do processo de fusão.

- Se o seu foco principal é reduzir os custos de energia: Priorize o uso de materiais de carga limpos e densos e a realização de manutenção rigorosa e programada no seu revestimento refratário.

- Se o seu foco principal é aumentar a produção: Concentre-se em maximizar o tempo de ligado, otimizando seus procedimentos de vazamento-a-vazamento e usando um calcanhar fundido para acelerar cada novo ciclo de fusão.

- Se o seu foco principal é melhorar a qualidade final do metal: Concentre-se na seleção e limpeza do seu material de carga para minimizar a introdução de impurezas, reduzir a escória e alcançar resultados consistentes.

Uma abordagem sistemática e disciplinada para a operação do forno transforma o consumo de energia de um custo fixo em uma variável gerenciável e otimizada.

Tabela Resumo:

| Área Chave para Melhoria | Ação Primária | Benefício Esperado |

|---|---|---|

| Utilização de Energia | Maximize o tempo de ligado e opere com potência total | Reduz o tempo de vazamento-a-vazamento e a perda de calor cumulativa |

| Manutenção do Forno | Mantenha o revestimento refratário e use um calcanhar fundido | Minimiza o sangramento térmico e acelera a fusão |

| Material de Carga | Use sucata limpa, densa e de tamanho adequado | Melhora a transferência de energia e reduz o tempo de fusão |

| Estratégia Operacional | Otimize para custo de energia, produção ou qualidade | Alinha o processo com o seu objetivo principal de negócio |

Pronto para otimizar seu processo de fusão? As estratégias acima são apenas o começo. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis que apoiam a operação eficiente e confiável do forno. Nossos especialistas podem ajudá-lo a selecionar as ferramentas e materiais certos para minimizar os custos de energia e maximizar sua produção. Entre em contato com nossa equipe hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e impulsionar o desempenho do seu forno.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?