Embora os materiais de referência fornecidos não contenham um valor monetário específico para o tamanho do mercado de revestimento PVD, eles detalham extensivamente a tecnologia subjacente e seus benefícios. Esta informação explica claramente *por que* o mercado é significativo, descrevendo a capacidade do processo de criar revestimentos altamente duráveis e de alto desempenho que são críticos para a manufatura e engenharia modernas.

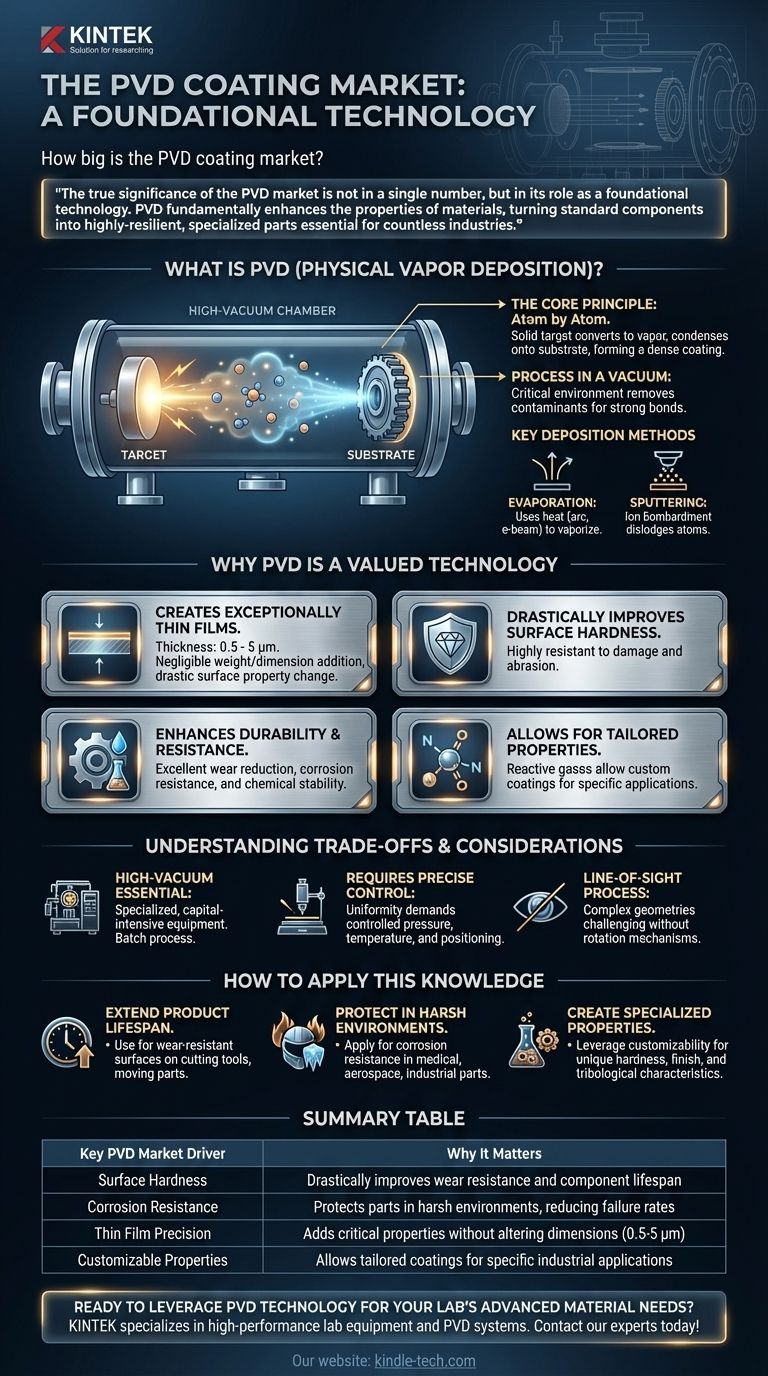

O verdadeiro significado do mercado de PVD não está em um único número, mas em seu papel como tecnologia fundamental. O PVD aprimora fundamentalmente as propriedades dos materiais, transformando componentes padrão em peças altamente resilientes e especializadas, essenciais para inúmeras indústrias.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor (PVD) é uma família de processos usada para aplicar um revestimento extremamente fino, mas durável, a uma superfície, conhecida como substrato. Todo o processo ocorre dentro de uma câmara de alto vácuo.

O Princípio Central: Átomo por Átomo

Em sua essência, PVD é uma técnica para depositar um filme fino, um átomo ou molécula de cada vez.

Um material-fonte sólido, chamado de alvo, é convertido em vapor. Este vapor então viaja através do vácuo e se condensa no substrato, formando um revestimento forte, denso e uniforme.

O Processo no Vácuo

O componente a ser revestido é colocado dentro de uma câmara de vácuo. Este vácuo é fundamental, pois remove outras partículas que poderiam interferir no processo de revestimento.

O metal alvo é então vaporizado. Esses átomos vaporizados viajam em alta velocidade e se incorporam à superfície do componente, criando uma ligação muito forte.

Principais Métodos de Deposição

Os processos de PVD mais comuns são evaporação e pulverização catódica (sputtering).

A evaporação usa fontes de calor, como um arco catódico ou feixe de elétrons, para vaporizar o material alvo. A pulverização catódica envolve bombardear o alvo com íons energéticos, o que desalojar átomos que então se depositam no substrato.

Por que o PVD é uma Tecnologia Valiosa

O PVD não é apenas um acabamento cosmético; ele fornece melhorias funcionais significativas ao material subjacente, o que impulsiona seu valor e adoção em várias indústrias.

Cria Filmes Excepcionalmente Finos

Os revestimentos PVD são notavelmente finos, tipicamente entre 0,5 e 5 micrômetros (μm). Isso adiciona peso ou dimensão insignificante a um componente, alterando drasticamente suas propriedades de superfície.

Melhora Drasticamente a Dureza da Superfície

Um dos principais benefícios do PVD é uma melhoria significativa na dureza da superfície. Isso torna as peças revestidas muito mais resistentes a danos e abrasão.

Aumenta a Durabilidade e a Resistência

Os revestimentos PVD fornecem excelente redução de desgaste e resistência à corrosão. Eles também melhoram a estabilidade química do substrato, protegendo-o de ambientes agressivos.

Permite Propriedades Personalizadas

Ao introduzir gases reativos como nitrogênio, oxigênio ou acetileno na câmara de vácuo, é possível criar uma ampla variedade de revestimentos compostos. Isso permite que os engenheiros personalizem as propriedades físicas e estruturais do revestimento para uma aplicação específica.

Compreendendo as Compensações e Considerações

Embora poderoso, o processo PVD tem complexidades inerentes que representam suas principais compensações. O valor que ele oferece é um resultado direto desse ambiente controlado e sofisticado.

Um Ambiente de Alto Vácuo é Essencial

Todo o processo deve ser realizado em uma câmara de vácuo. Isso requer equipamentos especializados e de alto custo de capital e o torna um processo em lote, não contínuo.

Requer Controle Preciso

Obter um revestimento uniforme e de alta qualidade exige controle preciso sobre a pressão, temperatura e posicionamento do componente. Conforme observado nas referências, a peça deve ser posicionada e girada cuidadosamente para garantir que todas as áreas necessárias sejam revestidas.

É um Processo de Linha de Visada

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Isso significa que geometrias complexas com reentrâncias profundas ou superfícies ocultas podem ser difíceis de revestir uniformemente sem mecanismos sofisticados de rotação da peça.

Como Aplicar Este Conhecimento

Com base nas capacidades descritas, você pode determinar onde a tecnologia PVD se encaixa em seus objetivos estratégicos.

- Se seu foco principal for estender a vida útil do produto: Use PVD para criar uma superfície dura e resistente ao desgaste em ferramentas de corte, peças móveis e outros componentes sujeitos ao atrito.

- Se seu foco principal for proteger componentes em ambientes agressivos: Aplique revestimentos PVD por sua resistência à corrosão comprovada e estabilidade química, ideais para peças médicas, aeroespaciais e industriais.

- Se seu foco principal for criar propriedades de material especializadas: Aproveite a personalização dos processos PVD reativos para desenvolver revestimentos exclusivos com dureza, acabamento e características tribológicas ajustadas.

Em última análise, o PVD é uma ferramenta estratégica para transformar materiais padrão em ativos de alto desempenho.

Tabela de Resumo:

| Principal Impulsionador do Mercado PVD | Por que é Importante |

|---|---|

| Dureza da Superfície | Melhora drasticamente a resistência ao desgaste e a vida útil do componente |

| Resistência à Corrosão | Protege as peças em ambientes agressivos, reduzindo as taxas de falha |

| Precisão do Filme Fino | Adiciona propriedades críticas sem alterar as dimensões (0,5-5 μm) |

| Propriedades Personalizáveis | Permite revestimentos ajustados para aplicações industriais específicas |

Pronto para alavancar a tecnologia PVD para as necessidades de materiais avançados do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas PVD projetados para precisão e durabilidade. Se você está em P&D ou produção, nossas soluções ajudam você a criar revestimentos resistentes ao desgaste e à corrosão que elevam o desempenho do seu produto. Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar os desafios de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura