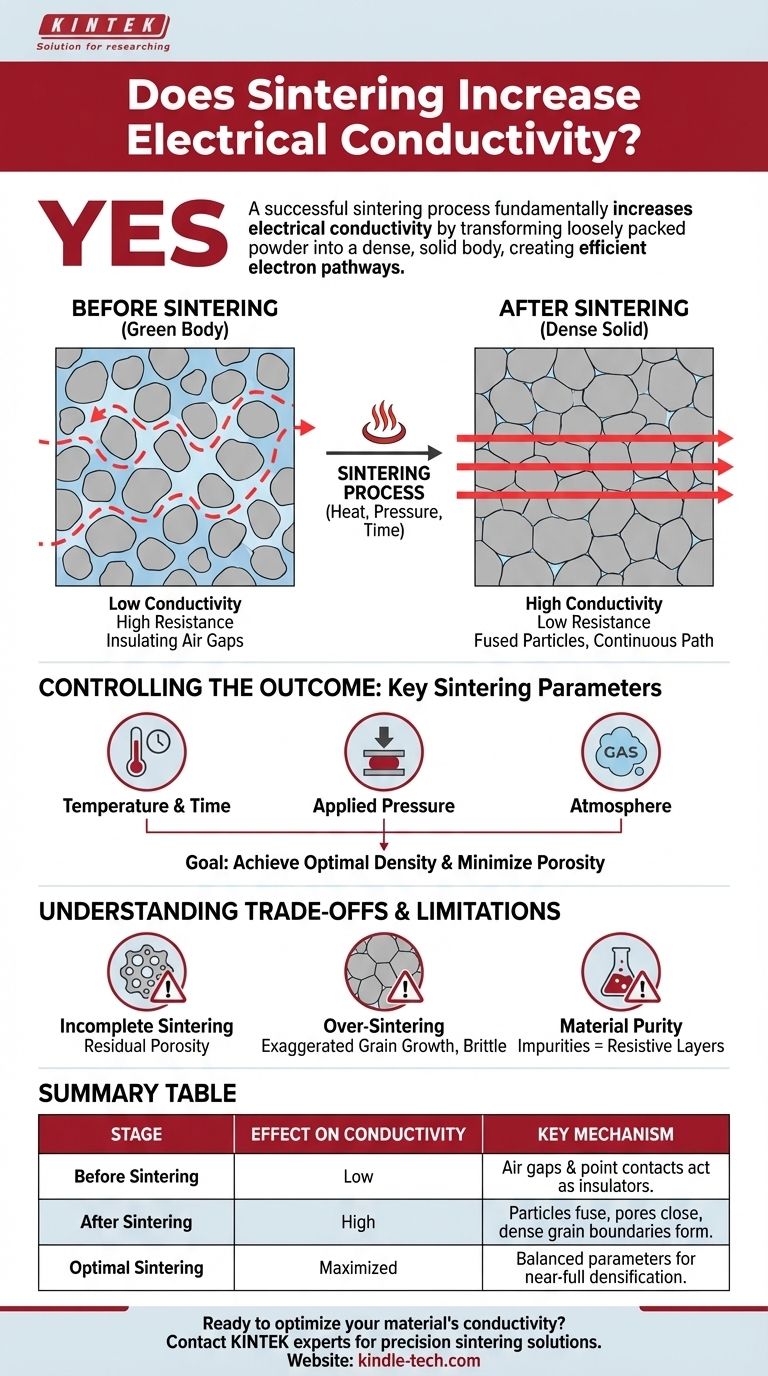

Sim, um processo de sinterização bem-sucedido aumenta fundamentalmente a condutividade elétrica. Esse aprimoramento ocorre porque a sinterização transforma um agregado de pó solto e poroso em um corpo sólido e denso com contato íntimo entre os grãos do material, criando um caminho claro e eficiente para o fluxo de elétrons.

O principal objetivo da sinterização é reduzir a porosidade. Ao eliminar os espaços de ar isolantes entre as partículas e fundi-las, a sinterização reduz drasticamente a resistência elétrica e cria um caminho condutor contínuo através do material.

O Mecanismo: De Pó a Sólido Condutor

Para entender por que a condutividade aumenta, devemos primeiro visualizar o material antes e depois da sinterização. A mudança no nível microscópico é toda a base para a melhoria das propriedades elétricas.

O Problema com o Pó Não Sinterizado

Uma peça não sinterizada, mesmo depois de prensada em uma forma (um "corpo verde"), é essencialmente uma coleção de partículas individuais com um volume significativo de poros preenchidos com ar entre elas.

A corrente elétrica tem dificuldade em fluir através dessa estrutura. Os pontos de contato entre as partículas são minúsculos, criando alta resistência, e os espaços de ar são isolantes eficazes, forçando os elétrons a seguir um caminho difícil e sinuoso.

Como a Sinterização Cria um Caminho Condutor

A sinterização usa calor (abaixo do ponto de fusão do material) para promover o transporte de material, fazendo com que as partículas individuais se liguem e se fundam.

Este processo elimina sistematicamente os poros. À medida que as partículas se fundem e as lacunas entre elas se fecham, a densidade do material aumenta e a área de seção transversal disponível para o fluxo de elétrons cresce dramaticamente.

O Papel dos Contornos de Grão

O resultado da sinterização é um sólido policristalino composto por "grãos" que são unidos em "contornos de grão".

Embora esses contornos ainda possam apresentar alguma resistência em comparação com um cristal único perfeito, um contorno fundido e bem formado é muito mais condutor do que o simples contato ponto a ponto encontrado em um pó não sinterizado.

Controlando o Resultado: Parâmetros Críticos de Sinterização

Alcançar uma condutividade mais alta não é automático; depende inteiramente de como o processo de sinterização é controlado. As propriedades finais são um resultado direto dos parâmetros que você escolhe.

Variáveis Críticas do Processo

Conforme delineado em pesquisas, vários fatores são críticos. Os mais fundamentais são a temperatura de sinterização, o tempo de permanência e a pressão aplicada. Essas variáveis controlam diretamente a taxa e a extensão da densificação.

O Objetivo: Atingir a Densidade Ideal

O objetivo principal para aumentar a condutividade é atingir a maior densidade possível, o que significa a menor porosidade residual possível.

O ajuste cuidadoso dos parâmetros de sinterização permite controlar a microestrutura final, incluindo o tamanho dos poros e a forma dos contornos de grão, que ditam o desempenho final do material.

Entendendo as Compensações e Limitações

A sinterização é um processo poderoso, mas a execução inadequada pode não produzir os resultados desejados ou até introduzir novos problemas.

O Risco de Sinterização Incompleta

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, o material não se tornará totalmente denso. Isso deixa porosidade residual, o que limitará significativamente a condutividade elétrica final.

O Perigo da Supersinterização

Inversamente, o uso de temperaturas ou tempos excessivos pode levar a um crescimento exagerado dos grãos. Embora isso possa reduzir o volume de poros, pode degradar severamente outras propriedades críticas, como resistência mecânica e durabilidade.

A Influência da Pureza do Material

A condutividade da peça final também depende muito da pureza do pó inicial. Durante o aquecimento, impurezas podem migrar para os contornos de grão recém-formados, criando camadas resistivas que impedem o fluxo de elétrons mesmo em um material totalmente denso.

Fazendo a Escolha Certa para o Seu Objetivo

Para usar a sinterização de forma eficaz, você deve alinhar seus parâmetros de processo com seu objetivo principal para o componente final.

- Se seu foco principal for maximizar a condutividade: Seu objetivo é atingir a densificação quase total, otimizando cuidadosamente a temperatura, a pressão e o tempo para eliminar a porosidade.

- Se seu foco principal for equilibrar a condutividade com a resistência mecânica: Você deve evitar o crescimento excessivo dos grãos, evitando temperaturas excessivamente altas ou tempos de permanência prolongados, que podem causar fragilidade.

- Se você estiver enfrentando resultados inconsistentes: Analise metodicamente seu processo, prestando muita atenção à uniformidade da temperatura, às taxas de aquecimento e às condições atmosféricas, pois estes controlam diretamente a microestrutura final.

Em última análise, ver a sinterização como uma ferramenta precisa para engenharia microestrutural é a chave para controlar de forma confiável a condutividade final do seu material.

Tabela Resumo:

| Estágio de Sinterização | Efeito na Condutividade | Mecanismo Principal |

|---|---|---|

| Antes da Sinterização | Baixa | Lacunas de ar e contatos pontuais entre partículas atuam como isolantes. |

| Após a Sinterização | Alta | Partículas se fundem, poros se fecham e contornos de grão densos formam caminhos condutores. |

| Sinterização Ótima | Maximizada | Alcançada pelo equilíbrio entre temperatura, tempo e pressão para densificação quase total. |

Pronto para otimizar a condutividade do seu material? Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para processos de sinterização. Se você trabalha com metais, cerâmicas ou compósitos avançados, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre densidade, condutividade e resistência mecânica. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e aprimorar o desempenho do seu material.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- A que temperatura o destilado de THC evapora? Domine Sua Experiência de Vaping com o Calor Perfeito

- Quais são os perigos específicos da ação das nanopartículas? Descubra os Riscos dos Materiais em Nanoescala

- Qual é a diferença entre evaporação térmica e epitaxia por feixe molecular? Escolha o Método Certo de Deposição de Filme Fino

- Quais são os métodos de atualização do bio-óleo? Transformando Bio-Óleo Instável em Combustível Valioso

- Por que usar ouro para pulverização catódica? Desbloqueie Condutividade e Resistência à Corrosão Incomparáveis

- Qual é o propósito da máquina de moldagem? Seu Guia para Produção em Massa Eficiente

- O que é fusão por plasma? Alcance o Processamento de Metais de Ultra-Pureza para Ligas de Alto Desempenho

- O que a centrífuga faz com a solução? Separa Componentes com Força Centrífuga de Alta Velocidade