Sim, o tratamento térmico é um processo metalúrgico amplamente utilizado e especificamente projetado para aumentar a resistência à tração e a dureza de certos metais, principalmente aços de médio a alto carbono. O resfriamento rápido força a estrutura cristalina interna do material para um estado altamente tensionado chamado martensita, que é excepcionalmente dura e forte.

O princípio central é que o tratamento térmico sacrifica a ductilidade para alcançar um aumento dramático na resistência. Isso é conseguido resfriando rapidamente um metal de uma alta temperatura, aprisionando sua estrutura atômica em uma configuração dura, mas frágil, conhecida como martensita.

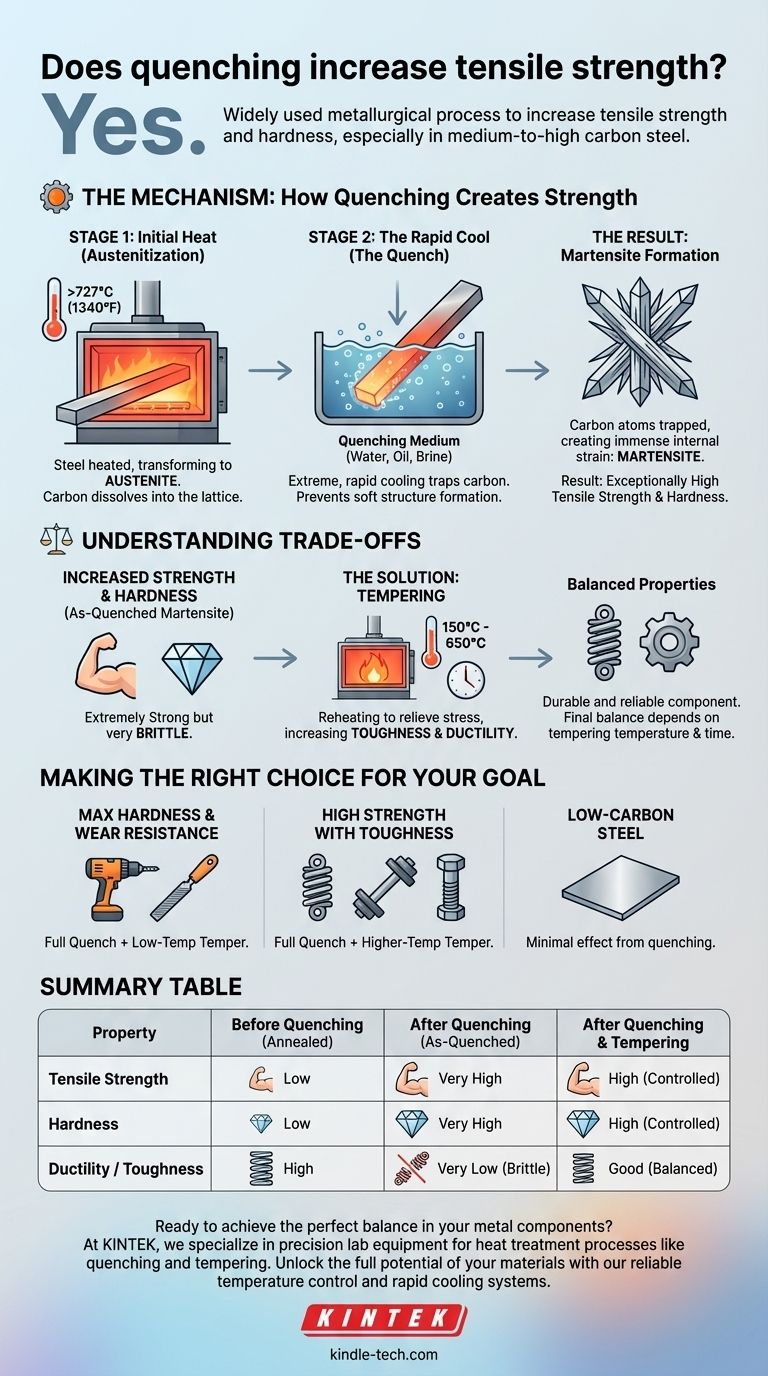

O Mecanismo: Como o Tratamento Térmico Cria Resistência

Para entender por que o tratamento térmico funciona, você deve primeiro entender a jornada da estrutura interna do metal durante o processo. É uma transformação em duas etapas.

Etapa 1: O Aquecimento Inicial (Austenitização)

Antes do tratamento térmico, o aço é primeiro aquecido a uma alta temperatura específica, tipicamente acima de 727°C (1340°F).

Nesta temperatura, a estrutura cristalina do aço se transforma em uma fase chamada austenita. A austenita tem uma capacidade única de dissolver átomos de carbono dentro de sua rede.

Aquecer o material adequadamente é crítico. Uma temperatura mais alta garante que todo o carbono seja totalmente dissolvido, preparando o terreno para o máximo aumento possível de resistência durante o tratamento térmico.

Etapa 2: O Resfriamento Rápido (O Tratamento Térmico)

Uma vez que o aço é devidamente aquecido, ele é rapidamente submerso em um meio de tratamento térmico como água, óleo ou salmoura.

Este resfriamento extremo acontece tão rápido que os átomos de carbono dissolvidos não têm tempo para se mover e formar as estruturas mais macias que normalmente formariam durante o resfriamento lento.

O Resultado: Formação de Martensita

Os átomos de carbono ficam presos dentro da rede cristalina do ferro, que está tentando voltar à sua forma de temperatura ambiente.

Este aprisionamento de átomos cria uma imensa tensão interna, distorcendo a rede cristalina em uma nova estrutura tetragonal de corpo centrado. Esta estrutura altamente tensionada e dura é a martensita. É esta tensão interna que torna o material tão resistente à deformação, resultando diretamente em maior resistência à tração e dureza.

Compreendendo as Compensações

Aumentar uma propriedade mecânica geralmente ocorre em detrimento de outra. O tratamento térmico é um exemplo clássico desse equilíbrio.

A Falha Crítica: Fragilidade

Embora a martensita recém-tratada seja extremamente forte, ela também é muito frágil. Ela tem uma tenacidade muito baixa, o que significa que não consegue absorver muita energia antes de fraturar.

Para a maioria das aplicações práticas, uma peça feita de aço puramente tratado termicamente seria inútil, pois provavelmente se estilhaçaria sob impacto ou cargas agudas em vez de dobrar ou deformar.

A Solução: Revenimento

Para tornar o aço tratado termicamente útil, ele quase sempre passa por um segundo processo de tratamento térmico chamado revenimento.

O revenimento envolve reaquecer a peça tratada termicamente a uma temperatura muito mais baixa e mantê-la por um tempo específico. Este processo alivia parte do estresse interno e permite um rearranjo controlado e leve da microestrutura.

Isso reduz ligeiramente a dureza e a resistência à tração, mas aumenta drasticamente a tenacidade e a ductilidade do material, tornando-o um componente durável e confiável. O equilíbrio final das propriedades é controlado pela temperatura e tempo de revenimento.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico e o revenimento são um processo combinado usado para projetar precisamente as propriedades finais de um material. A abordagem correta depende inteiramente da aplicação pretendida.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste (por exemplo, para ferramentas de corte ou limas): Use um tratamento térmico completo seguido de um revenimento de temperatura muito baixa para aliviar o estresse sem amolecer significativamente o material.

- Se o seu foco principal é alta resistência com tenacidade significativa (por exemplo, para molas, eixos ou parafusos estruturais): Use um tratamento térmico completo seguido de um revenimento de temperatura mais alta para alcançar um equilíbrio robusto de resistência e ductilidade.

- Se você estiver trabalhando com aço de baixo carbono: O tratamento térmico terá um efeito mínimo, pois não há carbono suficiente presente para formar uma quantidade significativa de martensita.

O tratamento térmico é a etapa que cria o potencial para alta resistência, mas o revenimento é o processo crítico que a refina para uso prático.

Tabela Resumo:

| Propriedade | Antes do Tratamento Térmico (Recozido) | Após o Tratamento Térmico (Martensita Recém-Tratada) | Após Tratamento Térmico e Revenimento |

|---|---|---|---|

| Resistência à Tração | Baixa | Muito Alta | Alta (Controlada) |

| Dureza | Baixa | Muito Alta | Alta (Controlada) |

| Ductilidade / Tenacidade | Alta | Muito Baixa (Frágil) | Boa (Equilibrada) |

| Caso de Uso Principal | Conformação/Usinagem | Não tipicamente usado sozinho | Molas, ferramentas, peças estruturais |

Pronto para alcançar o equilíbrio perfeito de resistência e tenacidade em seus componentes metálicos?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão para processos de tratamento térmico como têmpera e revenimento. Quer você esteja desenvolvendo novas ligas, realizando controle de qualidade ou otimizando parâmetros de produção, nossos fornos e sistemas de têmpera oferecem o controle de temperatura confiável e as taxas de resfriamento rápido que você precisa.

Deixe-nos ajudá-lo a liberar todo o potencial de seus materiais. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo