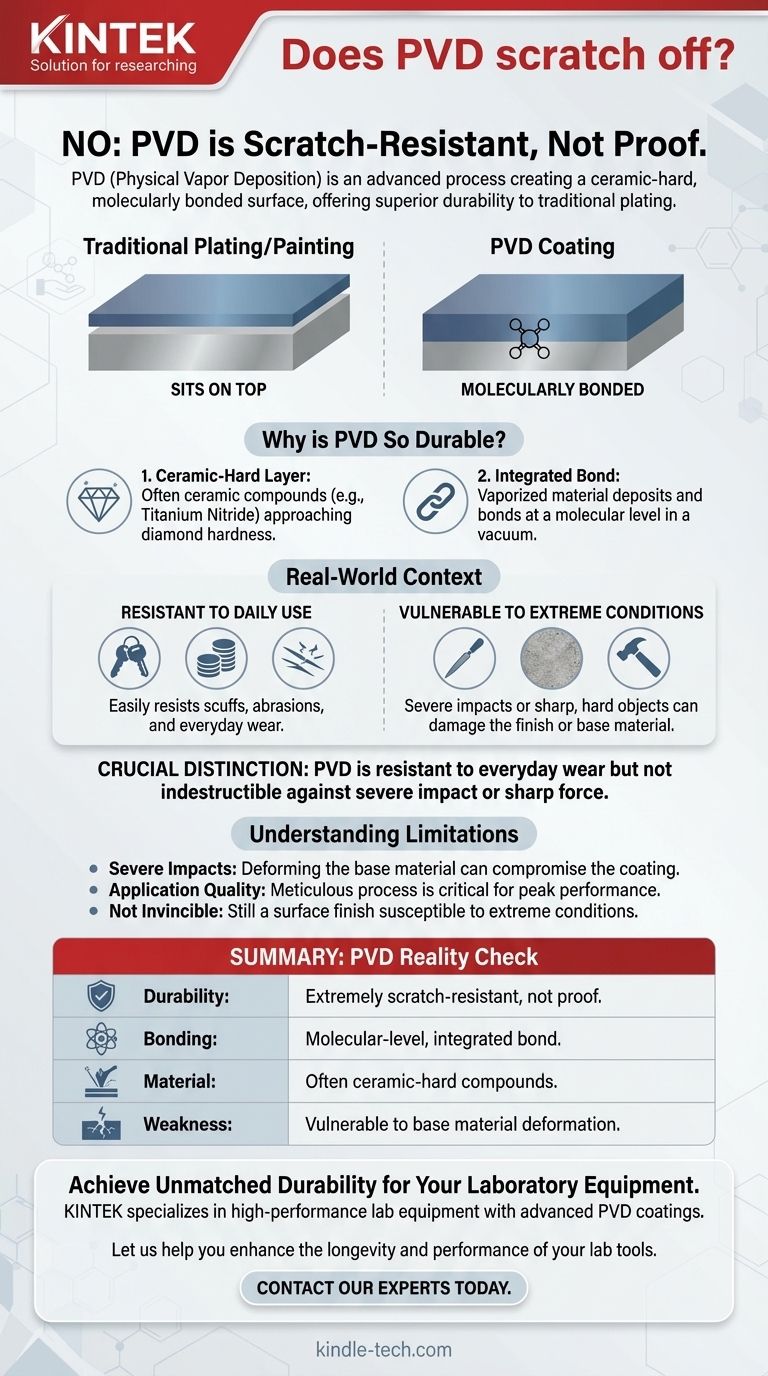

Para ser direto, a ideia de que o revestimento PVD risca facilmente é um equívoco comum. PVD (Physical Vapor Deposition - Deposição Física de Vapor) é um processo avançado que liga molecularmente uma fina camada de metal ou cerâmica a uma superfície, criando um acabamento excepcionalmente duro e muito mais durável do que o revestimento ou pintura tradicionais.

A distinção crucial é que o PVD é resistente a arranhões, não à prova de arranhões. Embora ofereça proteção superior contra o desgaste diário, nenhum revestimento é verdadeiramente indestrutível contra um impacto suficientemente forte ou afiado.

O Que Torna o PVD Tão Durável?

Para entender a resiliência do PVD, você precisa entender o que ele é. Ao contrário da tinta, não é uma camada que fica sobre a superfície; ela está integrada a ela.

É uma Camada Ligada e de Dureza Cerâmica

O processo PVD ocorre em uma câmara de vácuo de alta tecnologia onde um material sólido é vaporizado em plasma. Este vapor é então depositado no objeto alvo, criando uma nova camada superficial super-endurecida que é ligada em nível molecular.

Não é Tinta ou Galvanoplastia

Muitos dos revestimentos PVD mais populares, como o Nitreto de Titânio, são compostos cerâmicos. Esses materiais são incrivelmente duros — em alguns casos, aproximando-se da dureza de um diamante — razão pela qual resistem a arranhões de forma tão eficaz.

Durabilidade no Contexto do Mundo Real

Embora o PVD seja de longe um dos revestimentos mais duráveis disponíveis hoje, seu desempenho depende das circunstâncias.

Resistência a Arranhões vs. À Prova de Arranhões

O PVD resistirá facilmente a arranhões de chaves, atrito contra uma parede ou as abrasões gerais do uso diário. No entanto, um objeto afiado e duro, como uma lima de diamante, ou um arranhão forçado contra concreto áspero ainda pode danificar o acabamento.

O Material Base Importa

O revestimento é apenas uma fina camada. Se um item revestido com PVD sofrer um impacto severo que amasse ou deforme o metal subjacente (como aço inoxidável), o revestimento PVD será comprometido junto com ele. O revestimento não descascará, mas pode ser lascado ou rachado se a base sob ele falhar.

Compreendendo as Compensações

O PVD é um acabamento de alta qualidade, mas é essencial ter expectativas realistas e entender suas limitações.

Impactos Severos São o Inimigo

A principal fraqueza de qualquer revestimento de superfície é um impacto significativo e focado. Embora o PVD se destaque na resistência à abrasão generalizada, uma queda forte em uma superfície abrasiva pode causar danos.

O Processo de Aplicação é Crítico

Um acabamento PVD de alta qualidade depende de um processo de aplicação meticuloso. O material base deve estar perfeitamente limpo e preparado para que o revestimento se ligue corretamente. Uma aplicação PVD mal executada não terá a mesma durabilidade de uma realizada com altos padrões.

O Mito da Invencibilidade

Devido à sua dureza, o PVD é frequentemente comercializado como sendo indestrutível. É a melhor solução em sua categoria para durabilidade, mas é crucial lembrar que ainda é um acabamento de superfície que pode ser danificado em condições extremas.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD oferece uma melhoria significativa na durabilidade em relação a quase todas as outras opções de acabamento. Sua decisão deve ser baseada no seu caso de uso específico.

- Se o seu foco principal é a durabilidade diária para itens como relógios, joias ou torneiras: O PVD é uma excelente escolha que manterá seus itens com aparência de novos por muito mais tempo do que os acabamentos tradicionais.

- Se o seu foco principal é o uso extremo em ambientes táticos ou industriais: O PVD ainda é uma das melhores opções disponíveis, mas você deve esperar que impactos severos e abrasão extrema possam eventualmente comprometer o acabamento.

Em última análise, o revestimento PVD representa o auge do acabamento de superfície moderno, proporcionando um nível de dureza e resistência a arranhões incomparável.

Tabela Resumo:

| Aspecto | Realidade do Revestimento PVD |

|---|---|

| Durabilidade | Extremamente resistente a arranhões, não à prova de arranhões. |

| Ligação | Ligação em nível molecular, não uma camada superficial. |

| Material | Frequentemente um composto de dureza cerâmica como o Nitreto de Titânio. |

| Fraqueza | Pode ser danificado por impactos severos que deformam o material base. |

Alcance Durabilidade Incomparável para o Seu Equipamento de Laboratório

Os revestimentos PVD são o padrão ouro para proteger superfícies do desgaste diário. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, garantindo que seus instrumentos sejam protegidos com os revestimentos mais avançados disponíveis.

Deixe-nos ajudá-lo a aumentar a longevidade e o desempenho de suas ferramentas de laboratório.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções revestidas com PVD podem beneficiar suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão