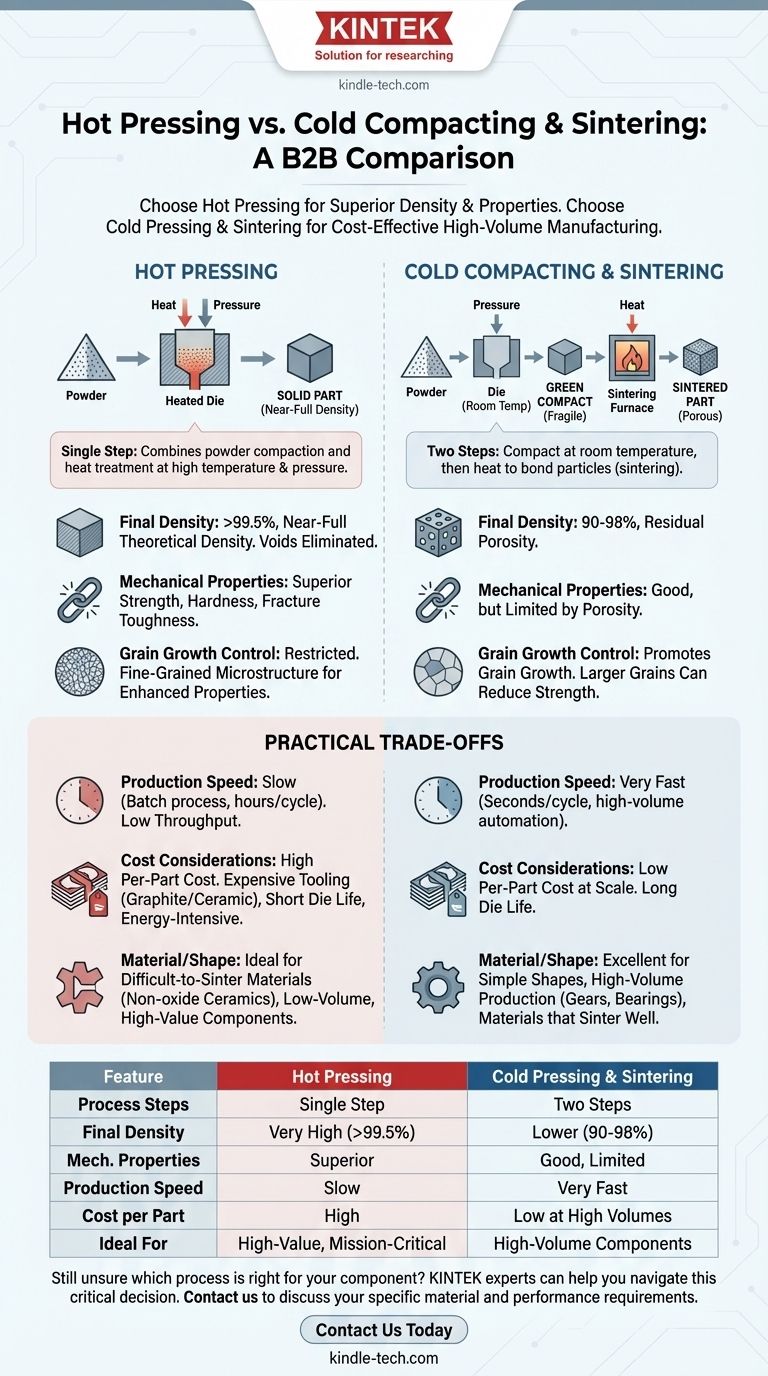

Em resumo, a prensagem a quente produz peças com densidade e propriedades mecânicas superiores, enquanto a prensagem a frio e a sinterização oferecem uma solução muito mais econômica e escalável para fabricação em alto volume. A prensagem a quente combina a compactação do pó e o tratamento térmico em uma única etapa, usando pressão em altas temperaturas para alcançar uma densificação quase total. Por outro lado, o método convencional envolve duas etapas distintas: compactar o pó à temperatura ambiente (prensagem a frio) e depois aquecer a peça resultante para unir as partículas (sinterização).

A escolha fundamental entre esses dois métodos se resume a uma compensação entre o desempenho final do material e a eficiência da fabricação. A prensagem a quente prioriza a qualidade eliminando a porosidade, enquanto a prensagem a frio e a sinterização priorizam a velocidade, a escalabilidade e os custos mais baixos por peça.

A Diferença Fundamental: Combinando ou Separando Etapas

Para entender as vantagens de cada processo, devemos primeiro examinar como eles diferem fundamentalmente em sua abordagem para transformar pó em um objeto sólido.

Como Funciona a Prensagem a Frio e a Sinterização

Este é o carro-chefe convencional de duas etapas da indústria de metalurgia do pó.

Primeiro, o pó metálico ou cerâmico é despejado em uma matriz e compactado sob alta pressão à temperatura ambiente. Isso cria uma peça frágil e levemente ligada, chamada de "compacto verde".

Em seguida, este compacto verde é ejetado e aquecido em um forno de atmosfera controlada a uma temperatura abaixo de seu ponto de fusão. Esta etapa de sinterização faz com que as partículas individuais se liguem e se difundam umas nas outras, aumentando a resistência e a densidade.

Como Funciona a Prensagem a Quente

A prensagem a quente simplifica isso em um único processo integrado.

O pó é colocado em uma matriz (geralmente feita de grafite ou cerâmica) que pode suportar calor extremo. A matriz é aquecida enquanto a pressão é aplicada simultaneamente.

Esta combinação de calor e pressão acelera drasticamente a densificação, permitindo a criação de uma peça sólida em uma única operação. A pressão ajuda a colapsar os poros e reorganizar as partículas, enquanto o calor facilita a difusão atômica e a ligação.

Comparando os Principais Resultados de Desempenho

As diferenças no processo levam a variações significativas nas características do material final.

Densidade Final e Porosidade

A prensagem a quente atinge consistentemente densidade teórica quase total (muitas vezes >99,5%). A pressão aplicada força ativamente a saída de vazios e porosidade durante o ciclo térmico.

A prensagem a frio e a sinterização quase sempre deixam alguma porosidade residual na peça final. As densidades típicas variam de 90-98%, o que pode ser um fator limitante para aplicações de alta tensão.

Propriedades Mecânicas

O desempenho mecânico está diretamente ligado à densidade. Como as peças prensadas a quente são virtualmente livres de poros, elas exibem significativamente maior resistência, dureza e tenacidade à fratura em comparação com suas contrapartes sinterizadas. Os poros atuam como pontos de concentração de tensão e potenciais locais de início de falha.

Controle de Crescimento de Grão

A sinterização requer altas temperaturas e muitas vezes tempos prolongados para alcançar uma boa ligação, o que promove o crescimento de grão. Grãos maiores podem reduzir a resistência e a dureza de um material.

A prensagem a quente permite o uso de temperaturas mais baixas e tempos de processamento muito mais curtos para atingir a densidade total. Isso efetivamente restringe o crescimento de grão, resultando em uma microestrutura de grão fino que melhora ainda mais as propriedades mecânicas.

Compreendendo as Compensações Práticas

Embora a prensagem a quente ofereça qualidade de material superior, ela vem com desvantagens operacionais significativas que a tornam inadequada para muitas aplicações.

Velocidade de Produção e Escalabilidade

A prensagem a frio é extremamente rápida, com tempos de ciclo frequentemente medidos em segundos por peça, tornando-a ideal para produção automatizada de alto volume de milhares ou milhões de componentes.

A prensagem a quente é um processo lento e em lote. Os tempos de ciclo podem variar de 30 minutos a várias horas. Essa baixa produtividade a torna inadequada para produção em massa e a reserva para componentes de baixo volume e alto valor.

Considerações de Custo

As ferramentas para prensagem a frio são projetadas para operação de alta velocidade à temperatura ambiente e, embora inicialmente caras, têm uma vida útil longa, levando a um custo por peça muito baixo em escala.

A prensagem a quente requer materiais de matriz caros como grafite ou cerâmica que podem suportar alta pressão e temperatura. Essas matrizes têm uma vida útil muito mais curta e são mais caras de fabricar, aumentando significativamente o custo por peça. O processo também é mais intensivo em energia.

Limitações de Material e Forma

A prensagem a quente é essencial para consolidar materiais que são muito difíceis de sinterizar, como cerâmicas não óxidas (por exemplo, carboneto de silício) ou certos compósitos de matriz metálica.

A prensagem a frio se destaca na produção de formas relativamente simples em grandes quantidades. Geometrias complexas podem ser desafiadoras de prensar uniformemente, e o processo é mais adequado para materiais que sinterizam bem, como aços e ligas de cobre.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é o desempenho e a densidade máximos: Escolha a prensagem a quente. É a escolha superior para componentes de missão crítica, cerâmicas avançadas e materiais onde qualquer porosidade é inaceitável.

- Se o seu foco principal é a produção de alto volume e a eficiência de custos: Escolha a prensagem a frio e a sinterização. Este é o padrão indiscutível para a fabricação de engrenagens, rolamentos e componentes estruturais para os setores automotivo e industrial.

- Se o seu foco principal é alcançar a estrutura de grão mais fina possível: Escolha a prensagem a quente. Suas temperaturas de processamento mais baixas e ciclos mais curtos são ideais para criar materiais com integridade microestrutural superior.

Ao entender a compensação central entre desempenho integrado e produção escalável, você pode selecionar com confiança o processo de metalurgia do pó que se alinha perfeitamente com seus objetivos de engenharia e negócios.

Tabela Resumo:

| Característica | Prensagem a Quente | Prensagem a Frio e Sinterização |

|---|---|---|

| Etapas do Processo | Etapa única (calor + pressão) | Duas etapas (prensar, depois sinterizar) |

| Densidade Final | Muito alta (>99,5%), densidade quase total | Menor (90-98%), alguma porosidade |

| Propriedades Mecânicas | Resistência, dureza, tenacidade superiores | Boas, mas limitadas pela porosidade |

| Velocidade de Produção | Lenta (processo em lote, horas/ciclo) | Muito rápida (segundos/ciclo, alto volume) |

| Custo por Peça | Alto (ferramentas caras, intensivo em energia) | Baixo em altos volumes (custo-benefício) |

| Ideal Para | Peças de alto valor, missão crítica, cerâmicas avançadas | Componentes de alto volume (engrenagens, rolamentos) |

Ainda não tem certeza de qual processo é o certo para o seu componente? Os especialistas da KINTEK podem ajudá-lo a navegar nesta decisão crítica. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para P&D e metalurgia do pó em escala de produção.

Entre em contato conosco hoje para discutir seus requisitos específicos de material e desempenho, e deixe-nos ajudá-lo a alcançar resultados ótimos para suas necessidades de laboratório ou fabricação.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais vantagens o equipamento de sinterização por prensagem a quente oferece para NASICON? Alcançar Placas de Eletrólito Sólido 100% Densas

- Quais são as vantagens de usar uma prensa a quente a vácuo para CuCr50? Obtenha Densidade e Pureza Superiores na Produção de Ligas

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Por que o controle preciso de temperatura é necessário para a prensagem a quente a vácuo de SiC/Cu? Dominando a Fase de Interface Cu9Si