Para ser direto, o revestimento PVD não risca facilmente. Embora qualquer superfície possa ser danificada com força suficiente, os revestimentos PVD (Physical Vapor Deposition) são excecionalmente duros e duráveis. Eles são ligados ao metal base a nível molecular, o que significa que não lascam nem descascam como a tinta. Um risco geralmente significa que o metal subjacente foi sulcado, levando consigo o revestimento fino.

A questão central não é se os revestimentos PVD riscam, mas sim entender que são uma camada incrivelmente fina e super-dura ligada a um metal base mais macio. O verdadeiro dano ocorre quando um impacto é forte o suficiente para deformar o próprio metal base, revelando-o por baixo da camada PVD que de outra forma estaria intacta.

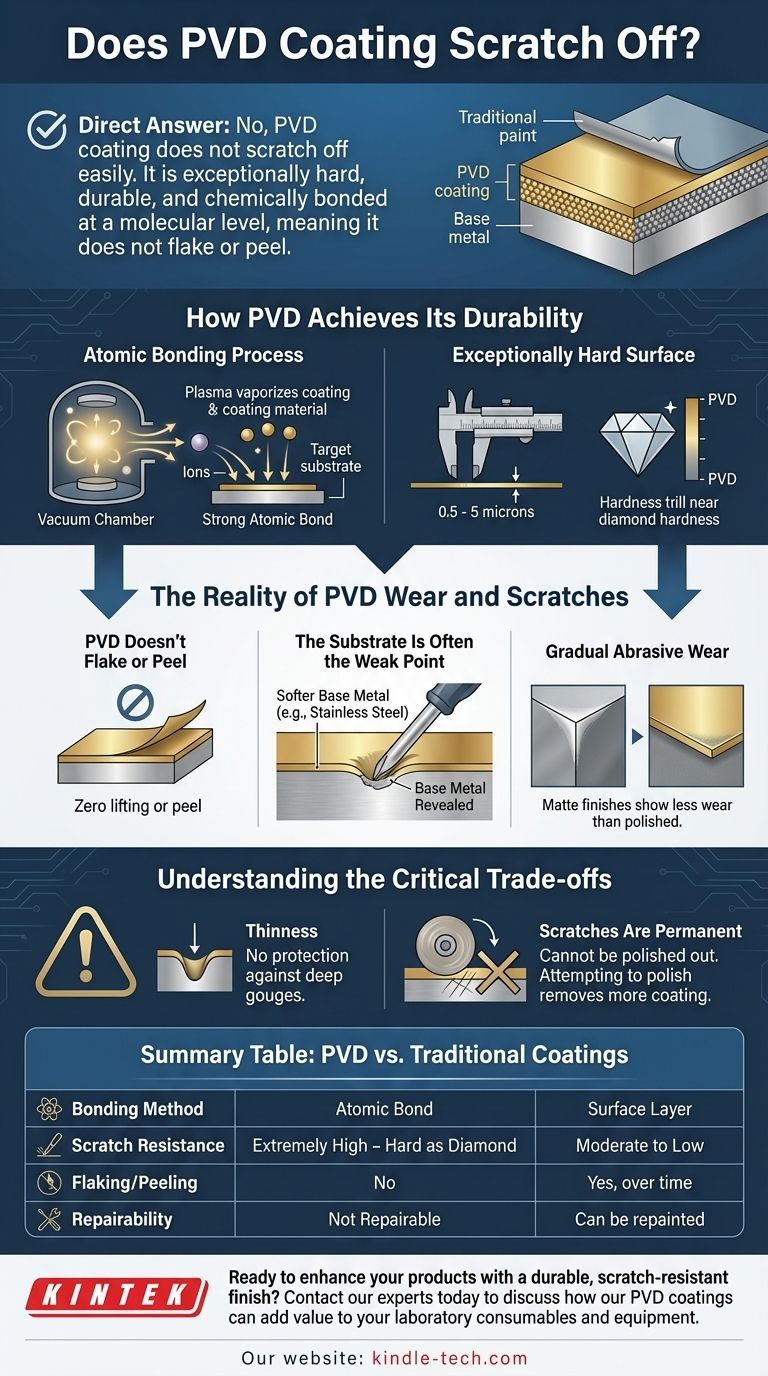

Como o PVD Atinge a Sua Durabilidade

O PVD não é uma aplicação húmida como pintura ou galvanoplastia. É um processo de deposição a vácuo de alta tecnologia que cria uma ligação superior e uma superfície mais dura.

O Processo de Ligação Atómica

O processo PVD ocorre numa câmara de vácuo onde um material de revestimento sólido (como titânio ou crómio) é vaporizado para plasma. Essas partículas microscópicas são então depositadas no objeto alvo.

Este processo bombardeia o substrato com iões, incorporando o material de revestimento na própria superfície da peça. O resultado é uma ligação atómica forte em vez de apenas uma simples camada assente na superfície.

Criação de uma Superfície Excecionalmente Dura

O revestimento resultante é incrivelmente fino, muitas vezes apenas 0,5 a 5 microns, mas é extremamente duro — em alguns casos, aproximando-se da dureza do diamante.

Esta dureza inerente é o que proporciona a sua notável resistência a arranhões e pequenos riscos do contacto diário. Também oferece excelente proteção contra corrosão e oxidação.

A Realidade do Desgaste e Riscos do PVD

Como o PVD é tão diferente dos revestimentos tradicionais, a forma como mostra o desgaste também é diferente. É altamente resistente a danos, mas não indestrutível.

O PVD Não Lasca Nem Descasca

Ao contrário da tinta ou de outros métodos de revestimento, os revestimentos PVD aplicados corretamente não se soltam por si mesmos. A ligação molecular garante que o revestimento permaneça aderido ao substrato mesmo sob stress significativo.

O Substrato É Frequentemente o Ponto Fraco

A maioria dos revestimentos PVD é aplicada em materiais como o aço inoxidável. Embora a camada PVD seja incrivelmente dura, o aço inoxidável por baixo é muito mais macio.

Um impacto forte ou um arrastamento profundo e forçado sobre uma superfície abrasiva pode sulcar o metal base. Quando isso acontece, o metal é deslocado, e o fino revestimento PVD é removido juntamente com ele, expondo o aço de cor prateada por baixo.

Desgaste Abrasivo Gradual

Embora resistente a riscos agudos, o revestimento pode desgastar-se com o tempo devido à fricção contínua, especialmente em arestas e cantos afiados.

Os acabamentos mate tendem a mostrar este desgaste gradual de forma menos óbvia do que os acabamentos polidos ou metálicos, pois a mudança na textura é menos pronunciada.

Compreendendo as Compromissos Críticos

O PVD oferece a melhor durabilidade da sua classe para um acabamento colorido, mas vem com uma limitação significativa que deve ser compreendida antes de comprar.

O Problema da Espessura

A extrema finura do revestimento é tanto uma força (não altera as dimensões de uma peça) quanto uma fraqueza. Por ter apenas alguns microns de espessura, não oferece proteção prática contra amolgadelas e sulcos profundos.

Os Riscos São Permanentes

Esta é a conclusão mais crítica. Não é possível polir um risco de um revestimento PVD.

Qualquer tentativa de usar um polidor abrasivo para remover um risco simplesmente removerá o revestimento PVD nessa área, tornando a imperfeição maior e mais óbvia. Uma vez que um acabamento PVD é riscado para revelar o metal base, o dano é permanente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender como o PVD funciona permite selecioná-lo para a aplicação correta.

- Se o seu foco principal é a perfeição estética: Reconheça que, embora o PVD seja o acabamento colorido mais resistente disponível, um impacto severo criará uma marca permanente que não pode ser reparada.

- Se o seu foco principal é a durabilidade funcional: Para ferramentas, componentes ou itens de uso diário, o PVD oferece resistência excecional a arranhões, desgaste e corrosão que rapidamente arruinariam acabamentos inferiores.

- Se o seu foco principal é o uso diário: O PVD é uma excelente escolha para relógios, joias e acessórios, pois resistirá facilmente ao contacto diário e parecerá novo por muito mais tempo do que outros revestimentos.

Em última análise, o revestimento PVD oferece o mais alto nível de resistência a riscos que se pode obter de um acabamento de superfície, mas não é imune às leis da física.

Tabela Resumo:

| Característica | Revestimento PVD | Revestimentos Tradicionais (ex: Tinta) |

|---|---|---|

| Método de Ligação | Ligação Atómica/Molecular | Camada Superficial |

| Resistência a Riscos | Extremamente Alta (Duro como Diamante) | Moderada a Baixa |

| Lascar/Descascar | Não | Sim, com o tempo |

| Aparência do Desgaste | Sulco revela metal base | Lascas e perda de cor |

| Capacidade de Reparação | Não Reparável (Permanente se riscado) | Pode ser repintado/reacabado |

Pronto para aprimorar os seus produtos com um acabamento durável e resistente a riscos?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos de laboratório e componentes de precisão. Os nossos revestimentos proporcionam dureza e longevidade excecionais, garantindo que os seus produtos resistam ao desgaste diário e à corrosão.

Entre em contacto com os nossos especialistas hoje para discutir como os nossos revestimentos PVD podem agregar valor e durabilidade aos seus consumíveis e equipamentos de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações