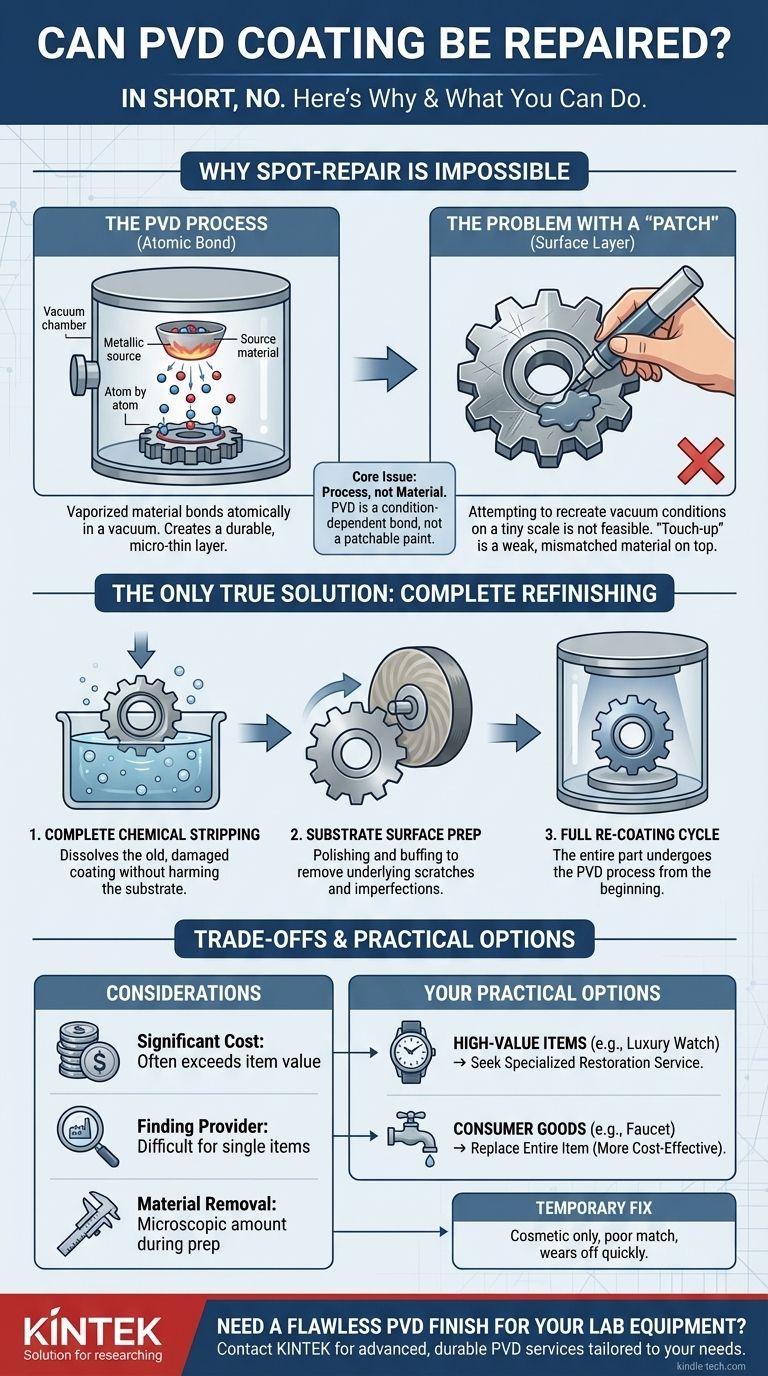

Em suma, não. Não é possível reparar um revestimento de Deposição Física de Vapor (PVD) no sentido tradicional de um reparo pontual ou retoque. A própria natureza do processo PVD, que envolve a ligação de uma fina camada de material a um substrato em nível atômico dentro de um vácuo, torna os reparos localizados impossíveis. O único método verdadeiro para restauração é remover completamente o revestimento original e revestir novamente a peça inteira.

A questão central é de processo, não de material. Os revestimentos PVD não são como tinta que pode ser remendada; eles são uma superfície microfina e altamente aderida, criada sob condições específicas de vácuo. Um reparo exigiria recriar essas condições em uma escala minúscula, o que não é viável.

Por que o PVD não pode ser reparado pontualmente

Para entender o desafio do reparo, você deve primeiro entender como o revestimento é aplicado. Este contexto esclarece por que um simples retoque não é uma opção viável.

O Processo de Aplicação de PVD

A Deposição Física de Vapor é um processo de revestimento a vácuo. Um material de fonte sólida (como titânio ou zircônio) é vaporizado e então depositado, átomo por átomo, na superfície do objeto que está sendo revestido.

Este processo cria uma camada incrivelmente fina — muitas vezes com apenas alguns mícrons de espessura — mas extremamente dura e durável, que é atomicamente ligada ao material do substrato.

O Problema com um "Remendo"

Um verdadeiro reparo de PVD exigiria isolar a área danificada e recriar perfeitamente o vácuo, a temperatura e o processo de deposição atômica apenas naquele ponto. Isso é tecnologicamente impossível fora de ambientes de laboratório altamente especializados.

Qualquer tentativa de usar uma tinta de "retoque" ou marcador é simplesmente aplicar um material completamente diferente e muito mais fraco sobre o arranhão. Não corresponderá à cor, ao brilho ou à durabilidade extrema do acabamento PVD original.

Danos Frequentemente Incluem o Substrato

Um arranhão ou amassado significativo o suficiente para ser altamente visível provavelmente atravessou a fina camada de PVD e danificou o metal subjacente (o substrato).

Mesmo que você pudesse revestir novamente o objeto, aquele arranhão subjacente no material base ainda seria visível. A restauração adequada exige abordar o substrato primeiro.

O Processo Correto: Remoção e Novo Revestimento

A solução profissional para um item PVD danificado não é um reparo, mas um acabamento completo. Este é um processo industrial de várias etapas.

Etapa 1: Remoção Química Completa

O primeiro passo é remover completamente o revestimento PVD antigo e danificado. Isso é tipicamente feito usando um processo de remoção química especializado que dissolve o revestimento sem danificar o material do substrato abaixo.

Etapa 2: Preparação da Superfície do Substrato

Uma vez que a peça é completamente removida, o material subjacente deve ser preparado. Isso envolve polir e remover quaisquer arranhões, amassados ou imperfeições no próprio substrato.

O acabamento PVD final é tão bom quanto a superfície na qual é aplicado. Um acabamento PVD com polimento espelhado requer um polimento espelhado perfeito no substrato antes.

Etapa 3: O Ciclo Completo de Novo Revestimento

Após a preparação, o item é limpo e colocado de volta em uma câmara PVD. Todo o processo de revestimento é executado novamente desde o início, aplicando um revestimento fresco, impecável e uniforme sobre toda a peça.

Compreendendo as Vantagens e Desvantagens

Embora o acabamento seja possível, ele vem com considerações práticas que muitas vezes o tornam inviável para itens comuns.

Custo Significativo

Remover, polir e revestir novamente um único item pode ser muito caro. A mão de obra para a preparação da superfície e o custo de execução de um ciclo de câmara PVD muitas vezes o tornam mais caro do que o item original, especialmente para bens de consumo.

Encontrar um Fornecedor Disposto

Muitas instalações de revestimento PVD são voltadas para produções industriais de alto volume. Encontrar uma empresa disposta a processar uma única peça pequena – como uma caixa de relógio ou uma torneira – pode ser difícil e caro.

Remoção de Material

O processo de remoção e repolimento do substrato inerentemente remove uma quantidade microscópica de material. Para a maioria dos objetos, isso é completamente irrelevante, mas para componentes de alta precisão com tolerâncias apertadas, é um fator a ser considerado.

Quais são as suas opções práticas?

Ao se deparar com um item revestido com PVD danificado, sua decisão deve ser baseada no valor do item e em suas expectativas.

- Se o seu item for de alto valor (por exemplo, um relógio de luxo, peça personalizada): Procure um serviço especializado de revestimento PVD ou restauração de relógios que possa remover, polir e revestir profissionalmente o item de acordo com suas especificações originais.

- Se o seu item for um bem de consumo padrão (por exemplo, uma torneira, maçaneta, ferragens de cozinha): É quase sempre mais prático e econômico substituir o item completamente.

- Se você está procurando uma correção cosmética temporária: Entenda que qualquer tinta de retoque terá uma durabilidade e aparência muito inferiores às do PVD e provavelmente se desgastará rapidamente.

Em última análise, entender que o PVD é um acabamento industrial avançado, e não uma simples camada de tinta, é a chave para gerenciar as expectativas em relação ao seu reparo.

Tabela Resumo:

| Consideração | Principal Conclusão |

|---|---|

| Reparo Pontual | Tecnologicamente impossível devido aos requisitos do processo a vácuo. |

| Verdadeira Restauração | Requer remoção completa, polimento do substrato e novo revestimento total. |

| Custo | Frequentemente excede o valor de bens de consumo padrão. |

| Praticidade | Viável para itens de alto valor, como relógios de luxo; a substituição é melhor para bens comuns. |

Precisa de um acabamento PVD impecável para o seu equipamento de laboratório?

Na KINTEK, entendemos que precisão e durabilidade são inegociáveis em um ambiente de laboratório. Nossos serviços avançados de revestimento PVD são adaptados para equipamentos e consumíveis de laboratório, garantindo resistência superior ao desgaste, inércia química e desempenho duradouro.

Seja para novos componentes revestidos sob medida ou para explorar opções de recondicionamento para itens de alto valor, nossa experiência garante um acabamento perfeito e durável que atende às rigorosas demandas do seu trabalho.

Deixe a KINTEK aprimorar as capacidades do seu laboratório com um acabamento feito para durar. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura