Sim, você não só pode brasar a vácuo, como é o método preferido e muitas vezes superior para aplicações de alto desempenho. Este processo, conhecido como brasagem a vácuo, ocorre dentro de um forno selado onde os gases atmosféricos são removidos. Ao eliminar o oxigênio e outros gases reativos, ele impede a formação de óxidos nas superfícies metálicas, permitindo que o metal de adição de brasagem se ligue diretamente e crie juntas excepcionalmente fortes, limpas e sem fluxo.

O objetivo principal de usar vácuo para brasagem não é meramente remover o ar, mas criar um ambiente altamente controlado e ativo que protege o conjunto da contaminação e garante a mais alta integridade possível da junta.

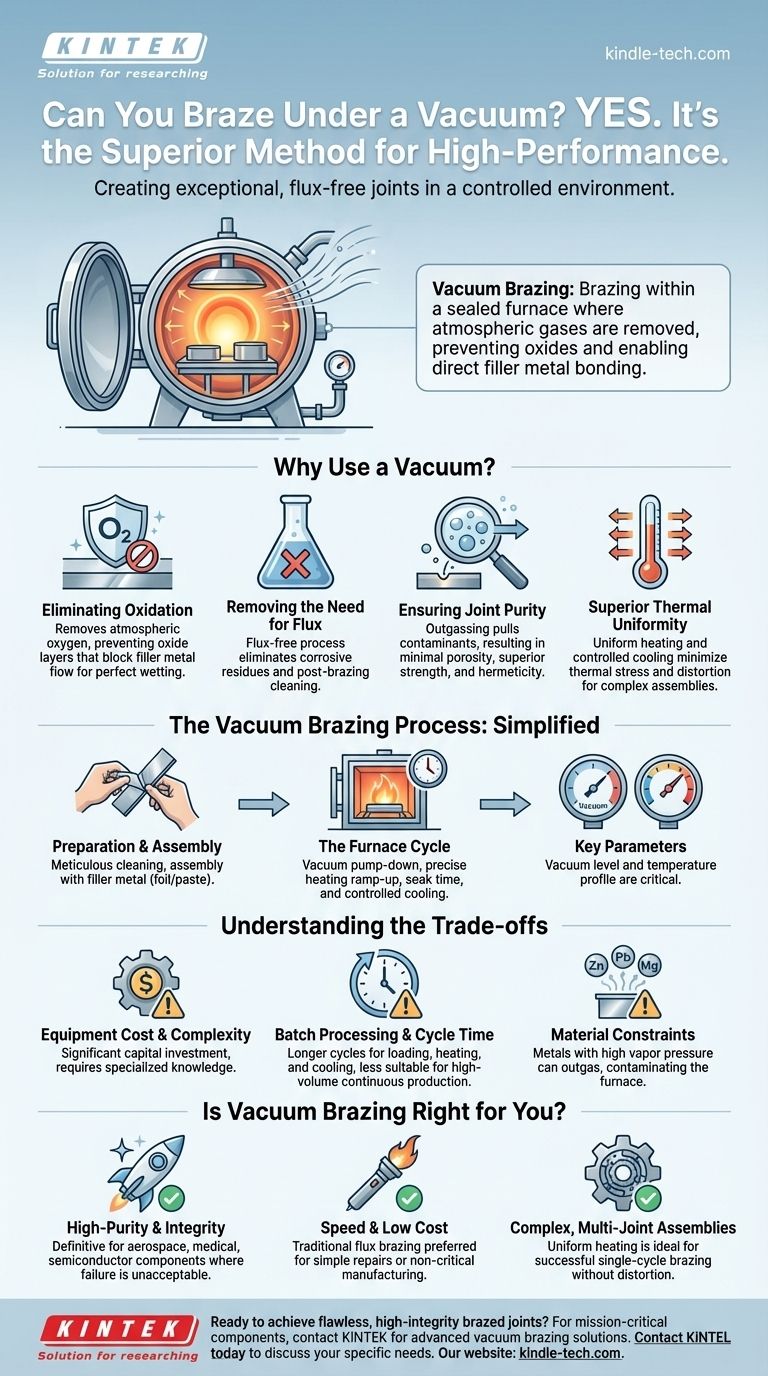

Por Que Usar Vácuo para Brasagem?

Compreender os benefícios da brasagem a vácuo revela por que ela é essencial para componentes de missão crítica em indústrias como aeroespacial, médica e de defesa. O vácuo não é um ambiente passivo; é uma parte ativa do processo.

Eliminação da Oxidação

O oxigênio atmosférico é o principal inimigo de uma boa junta brasada. Ele forma rapidamente camadas de óxido nas superfícies metálicas aquecidas, que atuam como uma barreira e impedem que o metal de adição molhe e flua adequadamente.

Ao remover a grande maioria das moléculas de oxigênio, um forno a vácuo garante que os metais-base e a liga de adição permaneçam perfeitamente limpos nas temperaturas de brasagem.

Eliminação da Necessidade de Fluxo

Nos métodos tradicionais de brasagem, um fluxo químico é necessário para dissolver e deslocar os óxidos. No entanto, o fluxo pode ficar preso na junta, levando à corrosão e potenciais pontos de falha ao longo do tempo.

A brasagem a vácuo elimina completamente a necessidade de fluxo. Isso resulta em um conjunto final mais limpo, remove a etapa de limpeza pós-brasagem e garante que nenhum resíduo de fluxo corrosivo seja deixado para trás.

Garantia da Pureza da Junta

O vácuo puxa ativamente contaminantes voláteis e gases presos para fora dos materiais-base à medida que são aquecidos, um processo conhecido como desgaseificação.

Este efeito de purificação resulta em uma junta brasada com porosidade e vazios mínimos, aumentando significativamente sua resistência, ductilidade e hermeticidade (estanqueidade).

Uniformidade Térmica Superior

Conforme observado na documentação do processo, a uniformidade da temperatura é crítica. Um forno a vácuo se destaca nisso, aquecendo todo o conjunto de forma lenta e uniforme por radiação.

Este aquecimento uniforme e resfriamento controlado minimizam o estresse térmico e a distorção, o que é vital para conjuntos complexos e usinados com precisão.

O Processo de Brasagem a Vácuo: Uma Visão Simplificada

Embora o equipamento seja complexo, os princípios centrais do ciclo de brasagem a vácuo são diretos e focados no controle.

Preparação e Montagem

As peças devem ser meticulosamente limpas e desengorduradas antes de serem montadas. O metal de adição, frequentemente na forma de folha ou pasta, é colocado nas interfaces da junta.

O Ciclo do Forno

O componente montado é carregado no forno, que é então selado e bombeado até o nível de vácuo necessário. O forno executa então um ciclo de aquecimento preciso e pré-programado.

Isso envolve o aumento da temperatura de brasagem, mantendo-a por um tempo especificado para garantir que o metal de adição flua completamente por todas as juntas, e depois resfriando de forma controlada.

Parâmetros Chave

Os dois parâmetros mais importantes são o nível de vácuo e o perfil de temperatura. O vácuo necessário depende da reatividade dos metais-base. A temperatura deve ser alta o suficiente para derreter a liga de adição, mas baixa o suficiente para não danificar os materiais-base.

Compreendendo as Desvantagens

A brasagem a vácuo é um processo poderoso, mas não é a solução para todas as situações. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade do Equipamento

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que exigem conhecimento especializado para operação e manutenção, tornando-as muito mais caras do que uma simples tocha ou configuração de indução.

Processamento em Lotes e Tempo de Ciclo

A brasagem a vácuo é um processo em lotes. Carregar, bombear, aquecer, manter e resfriar pode levar várias horas. Isso a torna menos adequada para produção contínua de alto volume em comparação com outros métodos automatizados.

Restrições de Materiais

Certos materiais não são adequados para brasagem a vácuo. Metais com altas pressões de vapor, como zinco, chumbo, magnésio ou cádmio, podem vaporizar sob vácuo nas temperaturas de brasagem.

Essa "desgaseificação" dos elementos de liga pode contaminar o interior do forno e, mais importante, alterar a composição e o desempenho tanto do metal-base quanto da liga de adição.

A Brasagem a Vácuo é a Escolha Certa para Sua Aplicação?

A seleção do método de brasagem correto depende inteiramente dos requisitos do produto final.

- Se seu foco principal é alta pureza e integridade estrutural: A brasagem a vácuo é a escolha definitiva para componentes aeroespaciais, implantes médicos ou semicondutores, onde a falha da junta é inaceitável.

- Se seu foco principal é velocidade e baixo custo para montagens simples: A brasagem tradicional com tocha ou indução com fluxo é muito mais prática e econômica para reparos ou fabricação não crítica.

- Se seu foco principal é unir conjuntos complexos e de múltiplas juntas sem distorção: O aquecimento uniforme de um forno a vácuo é ideal, garantindo que todas as juntas brasem com sucesso em um único ciclo, sem estresse.

Em última análise, escolher a brasagem a vácuo é uma decisão de priorizar a qualidade e a pureza da junta final acima de todas as outras considerações.

Tabela Resumo:

| Aspecto Chave | Por Que É Importante na Brasagem a Vácuo |

|---|---|

| Prevenção de Oxidação | Elimina o oxigênio, prevenindo camadas de óxido que bloqueiam o fluxo do metal de adição. |

| Processo Sem Fluxo | Cria juntas limpas sem resíduos corrosivos, eliminando a limpeza pós-brasagem. |

| Pureza e Resistência da Junta | Desgaseifica contaminantes para porosidade mínima e hermeticidade superior. |

| Uniformidade Térmica | Garante aquecimento uniforme para minimizar estresse e distorção em conjuntos complexos. |

| Restrições de Materiais | Não adequado para metais com alta pressão de vapor (ex: zinco, cádmio). |

Pronto para obter juntas brasadas impecáveis e de alta integridade?

Para componentes de missão crítica nas áreas aeroespacial, médica ou de defesa, a qualidade do seu processo de brasagem não é negociável. A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo projetados para máxima pureza e confiabilidade.

Deixe nossos especialistas ajudá-lo a determinar se a brasagem a vácuo é a escolha certa para sua aplicação. Fornecemos o equipamento e o suporte para garantir o sucesso dos seus projetos mais exigentes.

Entre em contato com a KINTEL hoje para discutir suas necessidades específicas de laboratório ou produção e descobrir os benefícios de nosso equipamento de laboratório especializado.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções