Sim, absolutamente. O aço inoxidável é um dos materiais mais comuns e versáteis usados no processo de metalurgia do pó (PM), também conhecido como sinterização. Este método é amplamente empregado para criar peças complexas de aço inoxidável com formato final para indústrias que vão desde automotiva e aeroespacial até médica e bens de consumo.

A questão não é se o aço inoxidável pode ser sinterizado, mas quando é a escolha de fabricação certa. A sinterização se destaca na produção de peças intrincadas em grandes volumes a um custo menor, mas isso vem com compensações específicas nas propriedades mecânicas em comparação com o aço forjado ou usinado tradicional.

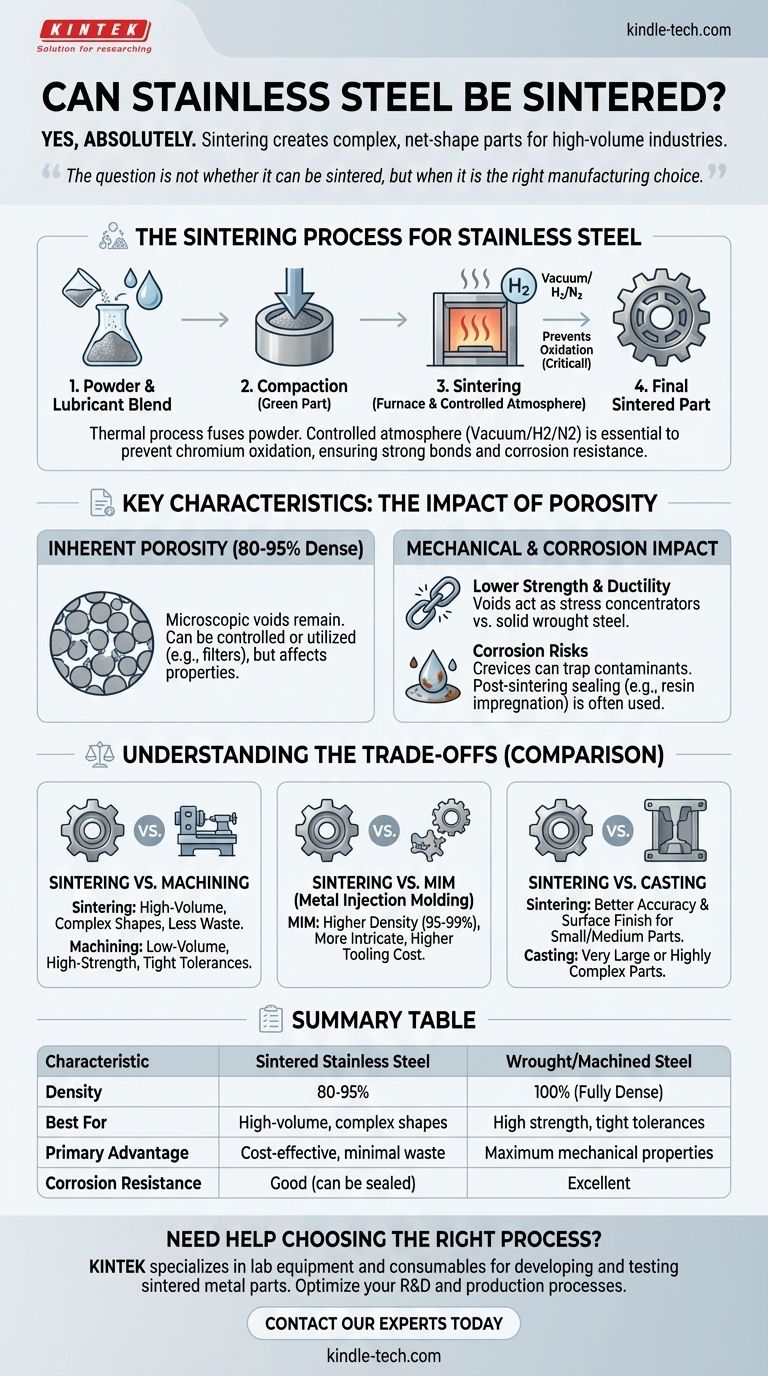

O que a Sinterização Significa para o Aço Inoxidável

A sinterização é um processo térmico que funde partículas de pó metálico, transformando uma forma de pó compactado em um componente sólido e funcional. Para o aço inoxidável, este processo tem considerações únicas.

As Etapas da Metalurgia do Pó

Primeiro, um pó fino de aço inoxidável (como 316L ou 410) é misturado com um lubrificante. Esta mistura é então despejada em uma matriz e compactada sob alta pressão para formar uma "peça verde", que é sólida, mas frágil.

A etapa final e mais crítica é a sinterização. A peça verde é colocada em um forno com atmosfera rigorosamente controlada e aquecida a uma temperatura logo abaixo do ponto de fusão do material, fazendo com que as partículas de pó individuais se liguem e se densifiquem.

Por que a Atmosfera do Forno é Crítica

O aço inoxidável obtém sua resistência à corrosão do cromo, que oxida facilmente quando aquecido. Se sinterizado em uma atmosfera de ar padrão, o cromo na superfície de cada partícula de pó formaria uma camada de óxido, impedindo que as partículas se fundissem corretamente.

Para evitar isso, o aço inoxidável deve ser sinterizado em uma atmosfera controlada, tipicamente vácuo ou uma mistura seca de hidrogênio/nitrogênio. Esta atmosfera protetora evita a oxidação e permite a formação de fortes ligações metalúrgicas, garantindo que a peça final tenha a resistência e a resistência à corrosão desejadas.

O Principal Benefício: Formas Complexas, Menos Desperdício

A principal vantagem da sinterização de aço inoxidável é sua capacidade de produzir peças complexas e tridimensionais em seu formato final (ou "net") com desperdício mínimo. Isso contrasta fortemente com a fabricação subtrativa, como a usinagem, onde você começa com um bloco sólido e remove material.

Para corridas de produção de alto volume, isso se traduz em economias significativas de custos tanto de material quanto de operações de usinagem secundárias.

Principais Características do Aço Inoxidável Sinterizado

Compreender o aço inoxidável sinterizado requer reconhecer sua diferença fundamental do estoque de barras de aço: porosidade inerente e controlada.

Porosidade Inerente

Mesmo após a sinterização, vazios microscópicos permanecem entre as partículas de pó originais. Isso significa que as peças sinterizadas são tipicamente 80-95% tão densas quanto suas contrapartes sólidas e forjadas.

Essa porosidade não é necessariamente um defeito; ela pode ser controlada e até utilizada para aplicações como rolamentos autolubrificantes ou filtros. No entanto, ela impacta diretamente as propriedades físicas da peça.

Propriedades Mecânicas

Devido a essa porosidade, uma peça de aço inoxidável sinterizado geralmente exibirá menor resistência à tração e ductilidade do que uma peça idêntica usinada a partir de uma barra sólida. Os vazios atuam como concentradores de tensão, tornando o material ligeiramente menos resistente.

Resistência à Corrosão

A porosidade pode criar fendas onde umidade ou contaminantes podem ficar presos, potencialmente comprometendo a resistência à corrosão pela qual o aço inoxidável é conhecido. Para aplicações exigentes, processos pós-sinterização, como impregnação de resina, podem ser usados para selar essa porosidade superficial.

Compreendendo as Compensações

Escolher a sinterização é uma decisão estratégica baseada em custo, volume e requisitos de desempenho.

Sinterização vs. Usinagem

A sinterização é ideal para produção de alto volume (milhares a milhões de peças) de formas complexas onde a resistência máxima do material forjado não é necessária. A usinagem é superior para produção de baixo volume, aplicações de alta resistência e para alcançar as tolerâncias mais apertadas possíveis.

Sinterização vs. Moldagem por Injeção de Metal (MIM)

MIM é um processo de metalurgia do pó relacionado que pode atingir densidades muito mais altas (95-99%) e criar geometrias ainda mais intrincadas do que a sinterização convencional. É uma excelente escolha para peças menores e altamente complexas, mas vem com custos de ferramentas significativamente mais altos.

Sinterização vs. Fundição

A fundição é adequada para peças muito grandes ou altamente complexas que seriam impossíveis de compactar em uma matriz. A sinterização geralmente oferece maior precisão dimensional e um melhor acabamento superficial para componentes de pequeno a médio porte.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo de fabricação correto exige alinhar os pontos fortes do método com seu objetivo principal.

- Se seu foco principal é a produção de alto volume e custo-benefício de uma peça complexa: A sinterização é uma candidata líder que minimiza o desperdício de material e o tempo de usinagem.

- Se seu foco principal é a máxima resistência, tenacidade ao impacto ou vida útil à fadiga: A usinagem a partir de uma barra sólida de aço inoxidável forjado é a escolha superior e mais confiável.

- Se seu foco principal é a melhor resistência absoluta à corrosão em um ambiente crítico: Uma peça usinada totalmente densa é geralmente preferida, embora o 316L sinterizado e processado corretamente possa ser altamente eficaz.

- Se seu foco principal é uma peça extremamente intrincada e pequena com altas necessidades de desempenho: A Moldagem por Injeção de Metal (MIM) deve ser fortemente considerada como uma alternativa mais capaz.

Em última análise, escolher sinterizar o aço inoxidável é uma decisão de engenharia que equilibra a liberdade de design única e os benefícios econômicos do processo com suas propriedades inerentes do material.

Tabela Resumo:

| Característica | Aço Inoxidável Sinterizado | Aço Forjado/Usinado |

|---|---|---|

| Densidade | 80-95% do teórico | 100% (Totalmente Denso) |

| Melhor Para | Alto volume, formas complexas | Alta resistência, tolerâncias apertadas |

| Vantagem Principal | Custo-benefício, desperdício mínimo | Máximas propriedades mecânicas |

| Resistência à Corrosão | Boa (pode ser selado) | Excelente |

Precisa de ajuda para escolher o processo de fabricação certo para seus componentes de aço inoxidável?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis essenciais para o desenvolvimento e teste de peças de metal sinterizado. Seja você em P&D ou produção, nossa experiência pode ajudá-lo a otimizar seu processo de sinterização para resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem apoiar seus objetivos de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Guia especializado para a fabricação de Ti-22Al-25Nb

- Quais são as principais funções de um forno de sinterização por prensagem a vácuo e quente? Produzir Pelotas Cerâmicas de Nitreto de Urânio de Alta Densidade

- Como um forno de sinterização por prensagem a vácuo a quente facilita a síntese de TiBw/TA15? Obtenha compósitos de titânio 100% densos