Sim, o aço inoxidável pode receber revestimento PVD. Na verdade, o aço inoxidável é considerado um material base, ou substrato, ideal para o processo de Deposição Física de Vapor (PVD). As propriedades inerentes do aço inoxidável permitem que o revestimento PVD forme uma ligação excepcionalmente forte e durável, aprimorando o desempenho e as qualidades estéticas do produto final sem a necessidade de uma camada de chapeamento intermediária.

O princípio central a entender é que o revestimento PVD em aço inoxidável não visa corrigir uma fraqueza, mas sim aprimorar uma força. Ele adiciona uma camada cerâmica fina e extremamente dura que eleva a resistência ao desgaste e oferece uma vasta paleta de cores, tudo isso aproveitando a durabilidade fundamental e a resistência à corrosão do próprio aço.

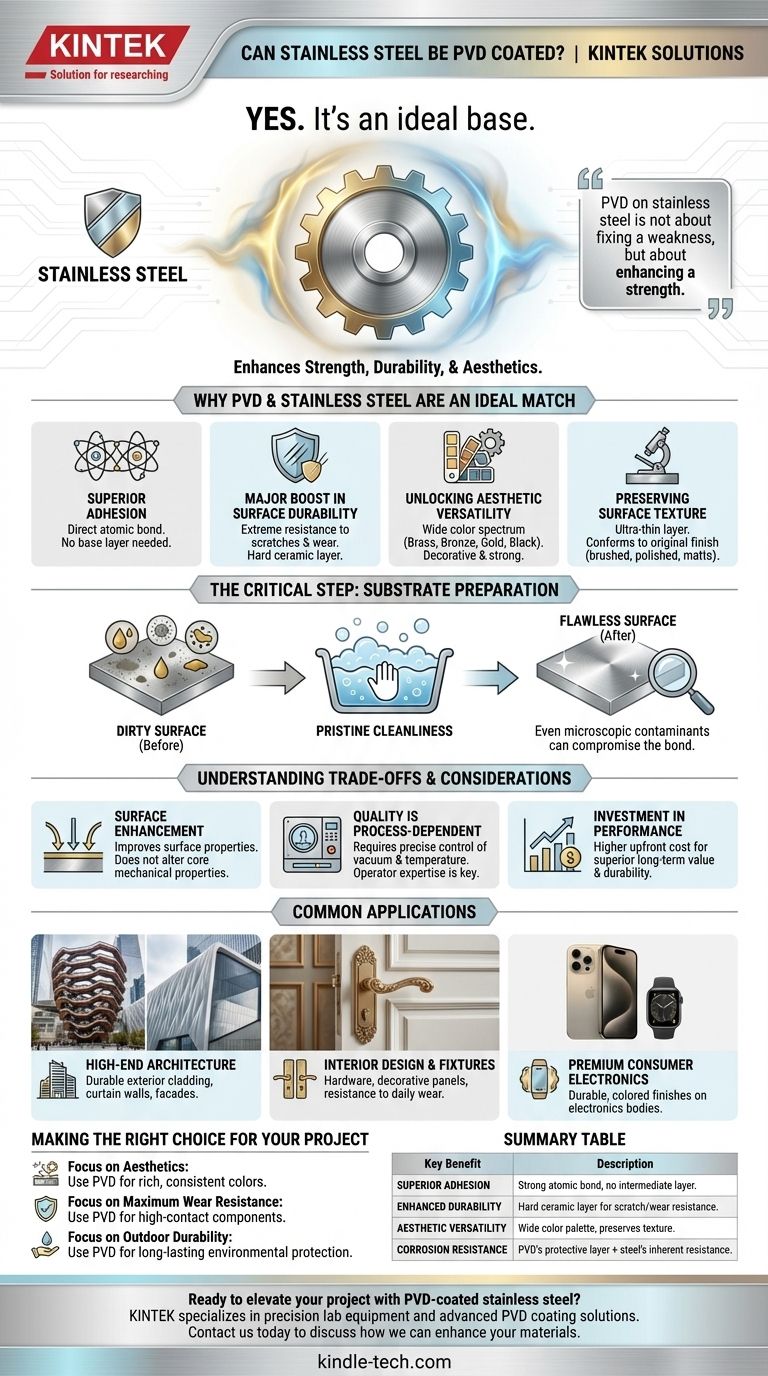

Por que PVD e Aço Inoxidável são uma Combinação Ideal

A sinergia entre esses dois materiais é uma razão fundamental para seu uso generalizado em aplicações exigentes. A combinação oferece benefícios que nenhum material conseguiria sozinho.

Adesão Superior

O aço inoxidável fornece uma excelente superfície para revestimentos PVD. Ao contrário de outros metais que podem exigir uma camada base de níquel ou cromo, os materiais PVD podem ser aplicados diretamente, formando uma ligação atômica poderosa. Essa adesão direta resulta em um acabamento mais robusto e confiável.

Um Grande Aumento na Durabilidade da Superfície

Embora o aço inoxidável já seja durável, um revestimento PVD adiciona uma camada significativa de proteção. Esta camada cerâmica depositada por vapor aumenta drasticamente a resistência a arranhões, abrasões e ao desgaste diário, protegendo o aço contra fatores ambientais e mantendo seu brilho original.

Desbloqueando a Versatilidade Estética

O revestimento PVD liberta o aço inoxidável de sua aparência prateada clássica. Ao variar os gases e metais usados na câmara de vácuo, um vasto espectro de cores pode ser produzido, incluindo latão, bronze, ouro, preto e até mesmo acabamentos iridescentes. Isso permite a estética de um metal decorativo com a força superior do aço.

Preservação da Textura Original da Superfície

O processo PVD deposita uma camada extremamente fina, geralmente com apenas alguns mícrons de espessura. Isso significa que o revestimento se conforma perfeitamente à superfície original do aço inoxidável, seja ela escovada, polida ou fosca. A textura subjacente é preservada, não obscurecida.

A Etapa Crítica: Preparação do Substrato

O sucesso de qualquer aplicação de revestimento PVD depende de um fator inegociável: a limpeza. O processo ocorre em nível microscópico, e qualquer material estranho pode comprometer a ligação entre o revestimento e o aço.

A Importância de uma Superfície Impecável

Antes de entrar na câmara de vácuo PVD, a peça de aço inoxidável deve estar impecavelmente limpa. Quaisquer óleos, graxas, poeira ou outros contaminantes impedirão que o revestimento adira corretamente, levando a potenciais defeitos ou falha do acabamento.

Como a Contaminação Afeta a Qualidade

Até mesmo uma partícula microscópica de poeira pode criar um orifício ou ponto fraco no revestimento. A limpeza adequada é a primeira e mais crítica etapa no processo de controle de qualidade, garantindo um acabamento consistente e de alta qualidade em toda a peça.

Entendendo as Compensações e Considerações

Embora a combinação seja altamente eficaz, é importante abordá-la com uma compreensão clara de suas características e limitações.

É um Aprimoramento de Superfície, Não uma Mudança do Metal Base

Um revestimento PVD melhora as propriedades superficiais do aço, como dureza e cor. Ele não altera as propriedades mecânicas subjacentes, como resistência à tração ou flexibilidade, da peça de aço inoxidável em si.

A Qualidade Depende do Processo

Embora o processo PVD seja robusto e tenha uma grande janela operacional, a qualidade final depende muito da experiência do operador e da qualidade de seu equipamento. Resultados consistentes exigem controle preciso sobre o vácuo, a temperatura e os materiais de deposição.

É um Investimento em Desempenho

PVD é um processo de acabamento avançado. Embora possa ser economicamente benéfico ao eliminar a necessidade de outras camadas de chapeamento, representa um investimento inicial maior do que acabamentos mais simples, como pintura ou revestimento em pó. Seu valor é percebido no desempenho superior a longo prazo e na durabilidade.

Onde Esta Combinação se Destaca: Aplicações Comuns

A mistura de versatilidade estética e durabilidade extrema tornou o aço inoxidável revestido com PVD uma escolha preferida em várias indústrias de destaque.

Arquitetura de Alto Padrão

Desde o revestimento externo de estruturas emblemáticas como The Vessel em Nova York até fachadas, perfis e revestimentos de hotéis de luxo e lojas de varejo, o PVD fornece um acabamento durável, resistente às intempéries e visualmente impressionante.

Design de Interiores e Luminárias

O revestimento é comumente usado para ferragens internas, painéis decorativos e luminárias onde são necessários tanto uma aparência específica quanto resistência ao desgaste diário.

Eletrônicos de Consumo Premium

PVD é a tecnologia por trás de muitos dos acabamentos coloridos e duráveis em eletrônicos de ponta. Os icônicos acabamentos Space Gray e Gold em produtos como o iPhone e o Apple Watch são obtidos aplicando um revestimento PVD em um corpo de aço inoxidável.

Fazendo a Escolha Certa para o Seu Projeto

Para determinar se este processo é adequado para você, considere seu objetivo principal.

- Se o seu foco principal for estética: Use PVD para obter acabamentos ricos e consistentes como latão, bronze ou preto em uma base de aço inoxidável forte e resistente à corrosão.

- Se o seu foco principal for resistência máxima ao desgaste: O PVD fornece uma melhoria significativa na dureza da superfície, tornando-o ideal para componentes de alto contato que precisam resistir a arranhões e abrasão.

- Se o seu foco principal for durabilidade externa: A combinação de um revestimento PVD e aço inoxidável oferece proteção superior e duradoura contra condições ambientais e descoloração.

Ao combinar PVD com aço inoxidável, você está aprimorando estrategicamente um material que já tem alto desempenho para atender aos requisitos funcionais e estéticos mais exigentes.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Adesão Superior | Forma uma ligação atômica forte diretamente com o aço inoxidável, sem necessidade de camada intermediária. |

| Durabilidade Aprimorada | Adiciona uma camada cerâmica dura para resistência superior a arranhões, abrasão e desgaste. |

| Versatilidade Estética | Permite uma ampla paleta de cores (ouro, preto, bronze), preservando a textura da superfície. |

| Resistência à Corrosão | Combina a camada protetora do PVD com a resistência inerente à ferrugem do aço inoxidável. |

Pronto para elevar seu projeto com aço inoxidável revestido com PVD?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, incluindo soluções avançadas de revestimento PVD para aço inoxidável. Se você atua na arquitetura, eletrônicos de consumo ou design de interiores, nossa experiência garante um acabamento durável e de alta qualidade que atende às suas especificações exatas.

Entre em contato conosco hoje para discutir como podemos aprimorar seus materiais com tecnologia superior de revestimento PVD!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade